基于刚柔混合模型的船用柴油机轴系动态特性研究

蔡卫国1,高广强1,李明智2,任莉1,薛冬娟1

(1.大连海洋大学机械与动力工程学院,辽宁大连116023;2.大连海洋大学航海与船舶工程学院,辽宁大连116023)

摘要:为了精确分析轴系运行工况下的动态响应特性,应用有限元技术与多体动力学理论对船用6300C型柴油机轴系的动态特性进行了研究。首先建立柴油机轴系各零部件的刚体模型,利用ANSYS软件对曲轴、连杆进行柔性化处理,运用ADAMS软件重新建立轴系刚柔混合的多体动力学模型,采用安全系数法对连杆进行强度校核。结果表明,相比于刚体模型,采用非线性多体动力学方法可以获得更接近实际的动态载荷边界条件,计算所得连杆的安全系数为1.9,强度满足工作要求。

关键词:柴油机;刚柔混合;动态特性;连杆

柴油机轴系是柴油机中最重要的运动部件之一,其作用是将活塞顶部的燃气爆发压力转化成曲轴的旋转力矩,在设计过程中,如何保证轴系零件在各种交变周期性载荷作用下的动、静态力学特性,成为柴油机设计的关键所在[1-3]。传统的研究方法是建立轴系的多刚体模型,而不考虑零件的弹性变形,这种简化模型的力学边界条件是不准确的,如果完全将轴系视为柔性体,将无法准确预测动态冲击激励的效果,因此,在进行运动学分析时,建立研究对象的刚柔混合模型已成为热点问题[4-5]。在柴油机实际工况中,连杆承受着复杂的压缩、弯曲和拉伸等交变载荷力,极易引起疲劳破损[6-7]。本研究中,以船用6300C型柴油机为研究对象,采用柔性多体动力学理论和有限元分析方法建立了轴系刚柔混合的多体动力学模型,对连杆进行瞬态动力学分析,找出连杆在工作过程中最危险的位置,采用安全系数法对其进行可靠性分析,旨在为柴油机轴系的优化设计提供一定的数据基础。

1 模型的建立

1.1 刚体模型

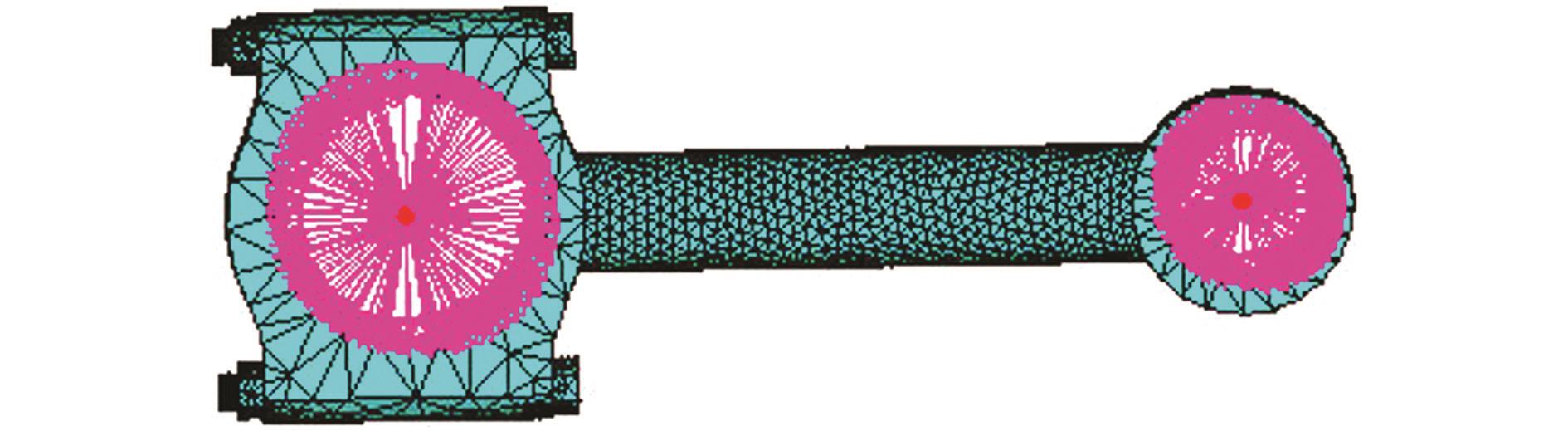

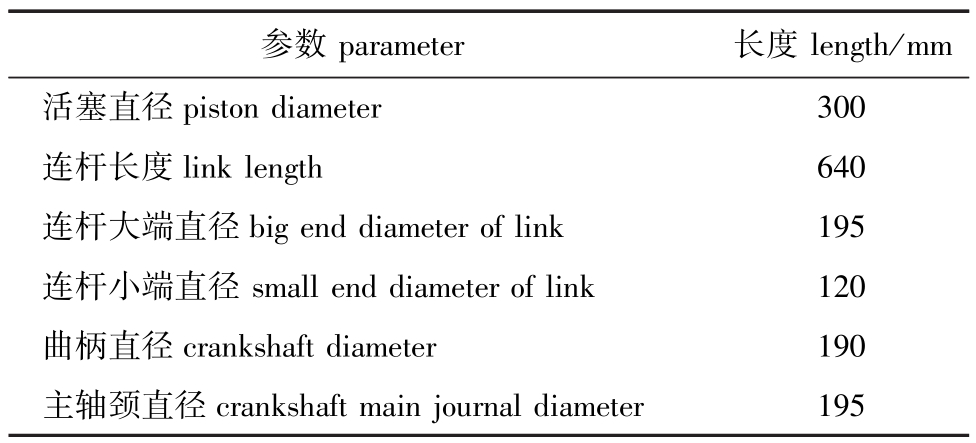

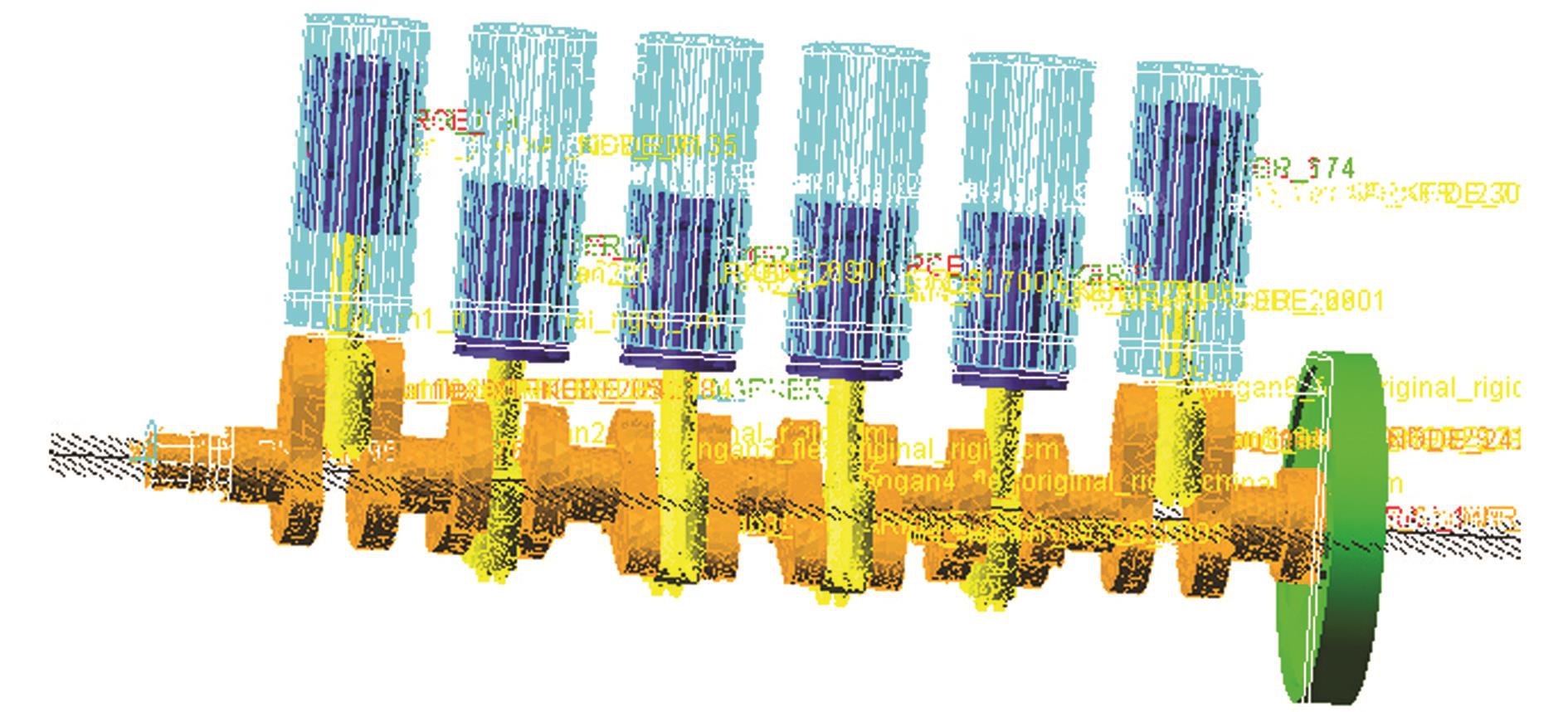

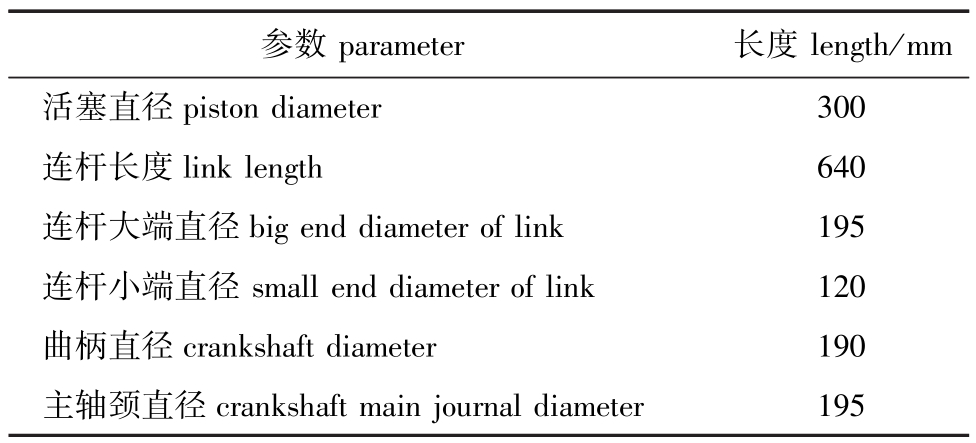

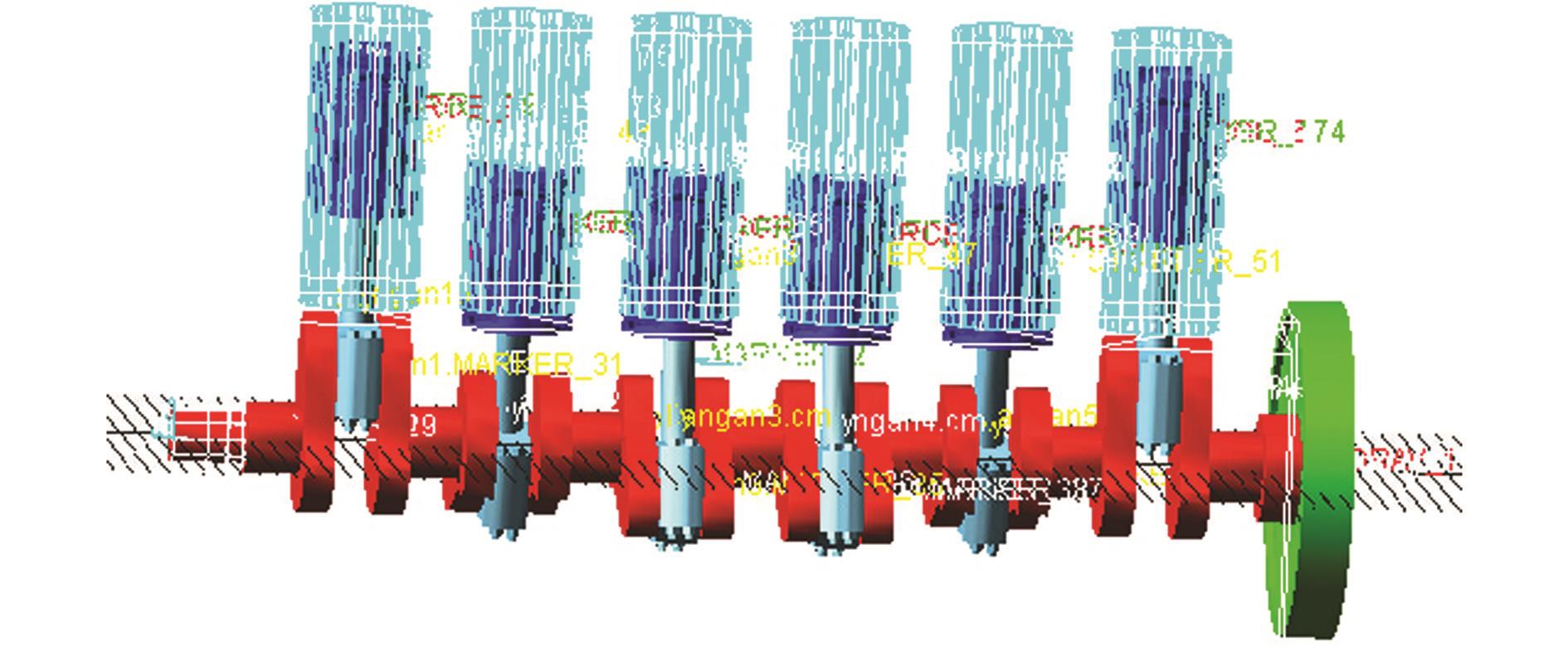

依据实测船用6300C型柴油机轴系的几何参数 (表1),建立曲轴、连杆、活塞、飞轮、活塞销等主要零件的三维实体模型,并按确定的约束关系对这些运动构件进行装配,建立轴系多刚体模型,如图1所示。为了精确模拟燃气压力随曲轴转角 (α)的变化状态,利用ADAMS中的Akima样条曲线的拟合技术生成活塞所受作用力的样条曲线spline,按发火顺序 (缸1→缸5→缸3→缸6→缸2→缸4)相间120°分别沿气缸轴向施加于活塞顶部。对该柴油机曲轴轴系施以其额定转速为400 r/min时的旋转运动激励。

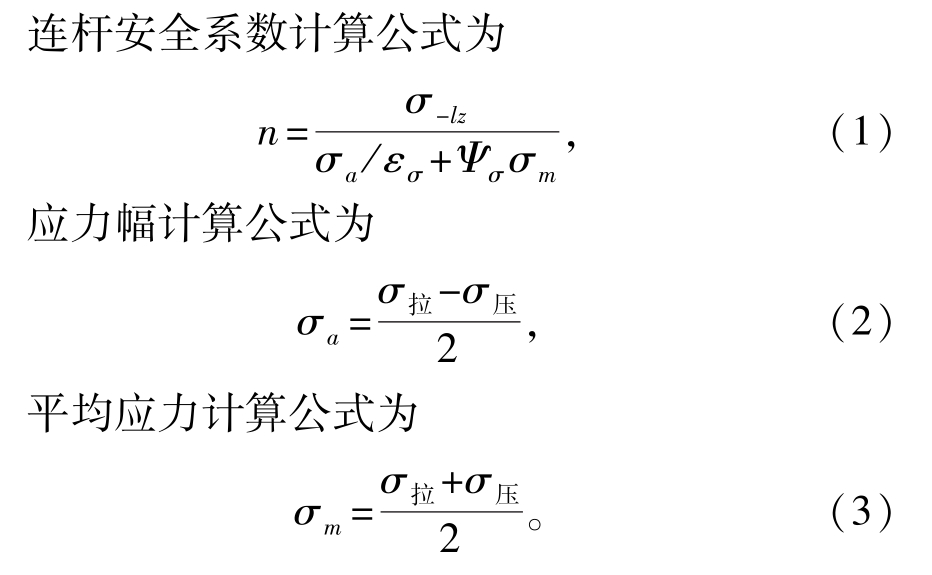

表1 轴系主要几何参数

Tab.1 Dimension of the crankshaftmechanism

length/mm活塞直径参数parameter 长度piston diameter 300连杆长度link length 640连杆大端直径big end diameter of link 195连杆小端直径small end diameter of link 120曲柄直径crankshaft diameter 190主轴颈直径crankshaftmain journal diameter 195

图1 轴系刚体模型

Fig.1 Rigid body model of the crankshafts

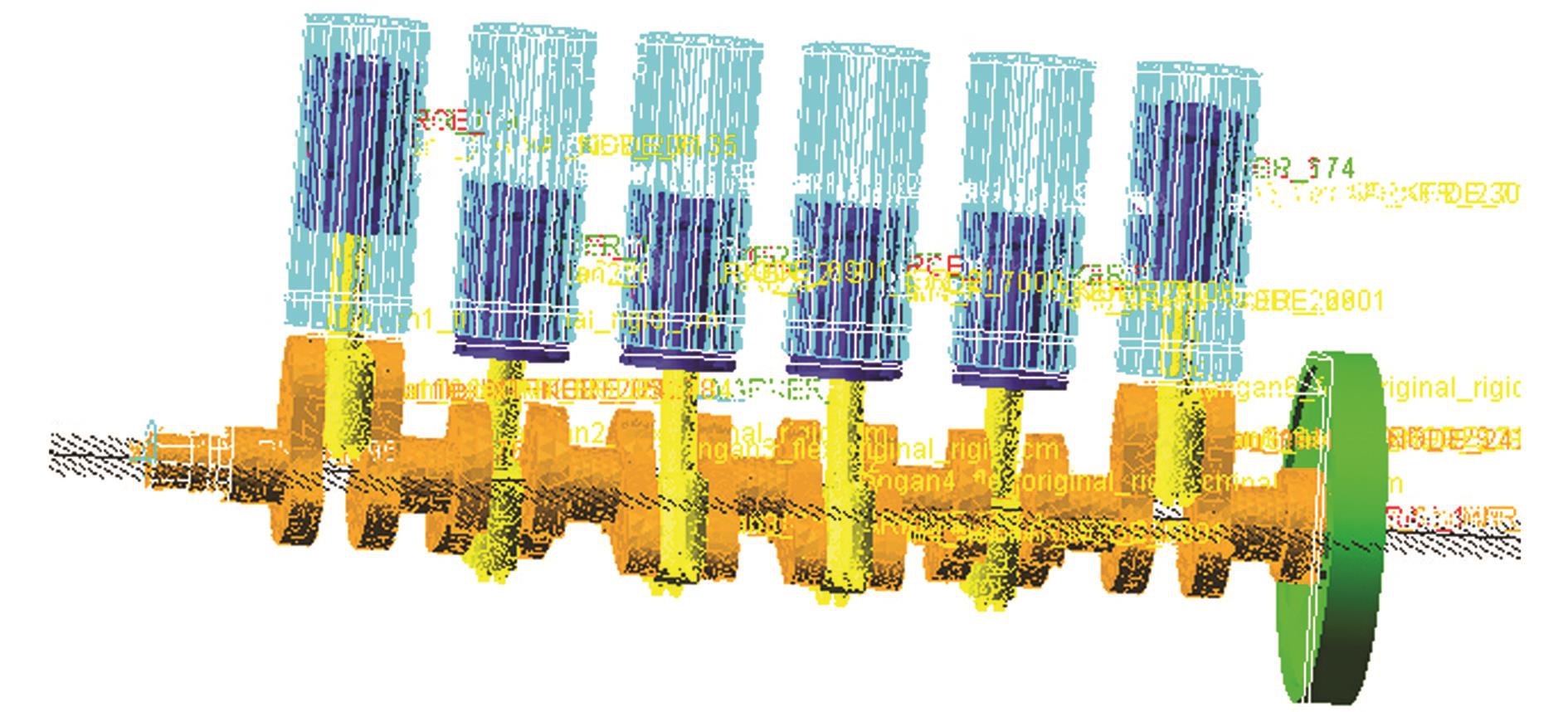

1.2 刚柔混合模型

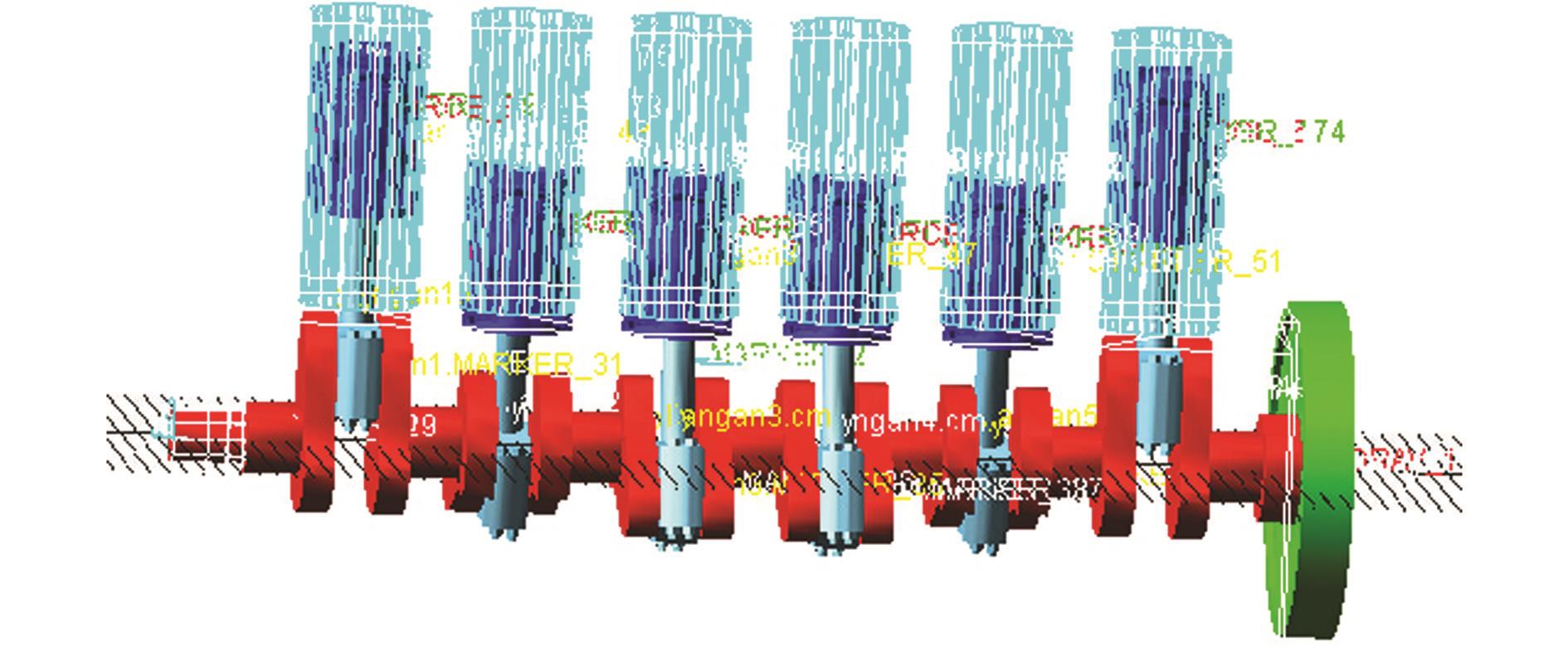

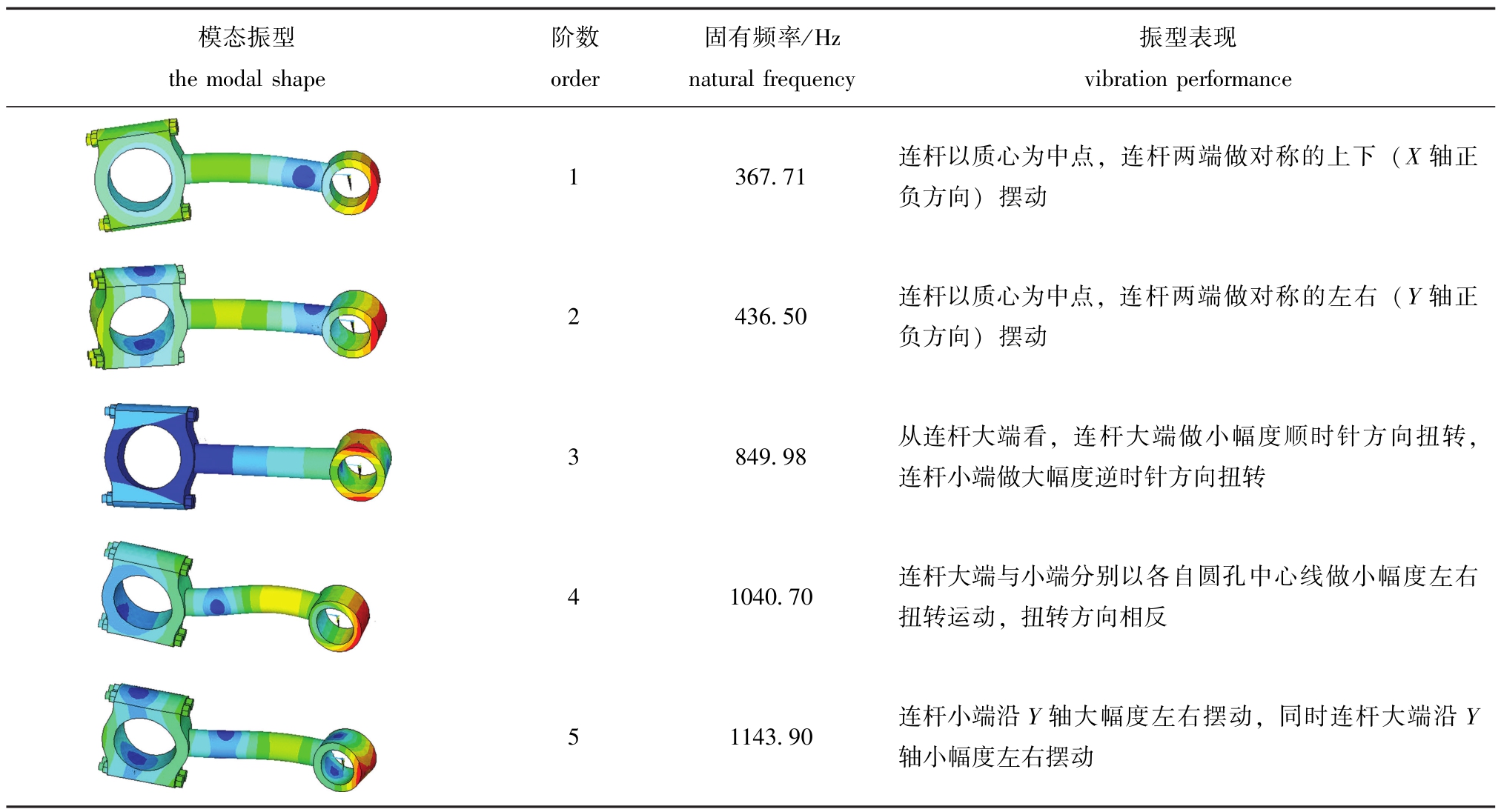

在多刚体模型的基础上,将部分构件进行柔性化处理,进而得到刚柔混合多体模型。首先将需要进行柔性化的零部件进行有限元模态分析,生成模态中性文件,建立柔性体构件,再与其他刚性部件一起构成刚柔耦合模型,最后进行联合求解。本研究中,利用ANSYS软件对曲轴与连杆进行了模态分析,材料设置为钢,选用solid185单元,弹性模量为 2.0×1011Pa,泊松比为0.3,密度为7800 kg/m3,选定划分精度为6,对模型进行自由网格划分。以连杆为例,求得连杆前五阶非零的固有频率与振型,如表2所示。

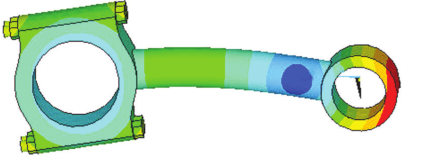

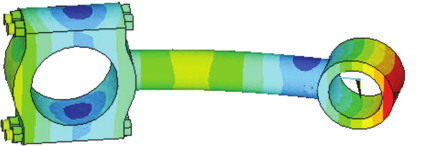

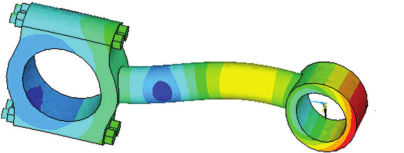

采用蜘蛛网法,在连杆小端和大端中心点处建立两个外部节点,生成刚性区域,如图2所示,最后输出连杆模态中性文件,完成连杆柔性化,同理完成曲轴的柔性化处理。

图2 连杆柔性化模型

Fig.2 Flexiblemodel of a link rod

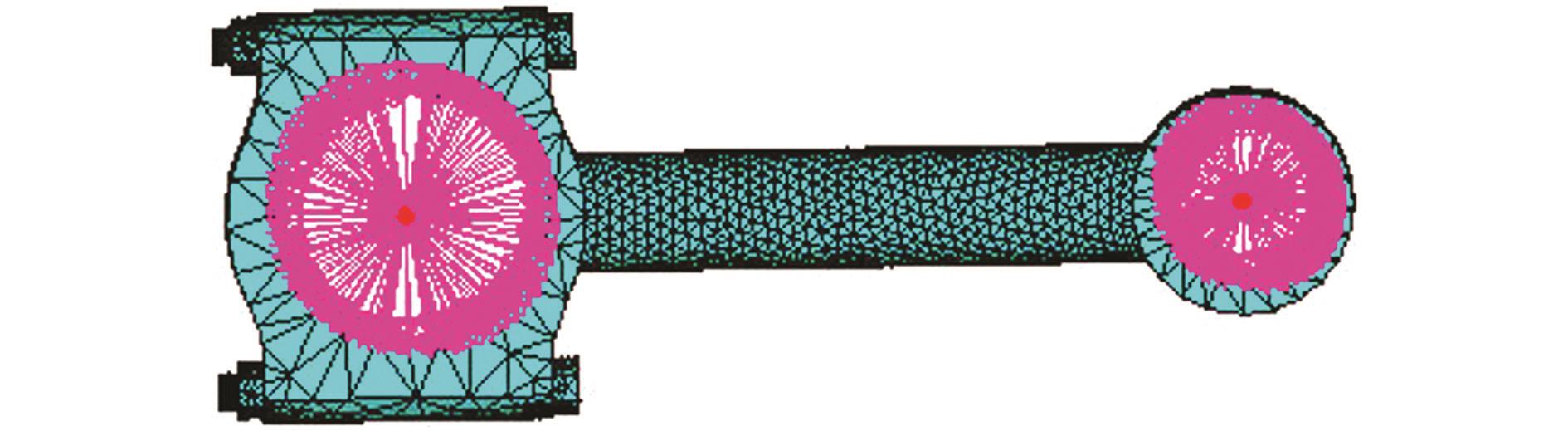

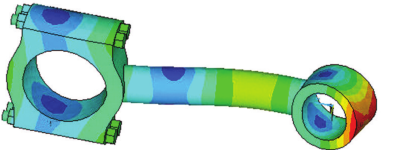

模态分析完成之后,用ANSYS分别生成曲轴、连杆的模态中性文件,各自包含了曲轴与连杆的质量、质心、转动惯量、频率和振型等信息。然后利用在ANSYS中生成的曲轴模态中性文件和连杆模态中性文件,将ADAMS软件中的刚性曲轴与连杆分别进行替换,生成柔性曲轴与柔性连杆,重新添加运动与约束,完成轴系多体动力学模型的建立,如图3所示。

图3 轴系刚柔混合模型

Fig.3 Rigid flexible couplingmodel of shafting

2 仿真结果与分析

对柴油机轴系的刚体模型和刚柔混合多体模型进行运动学仿真分析,设置仿真时间为0.6s,仿真步长为0.003s,即进行两个工作循环内的仿真,每隔0.003s测量一次数据,测得两种模型的仿真数据,并对结果进行对比分析。

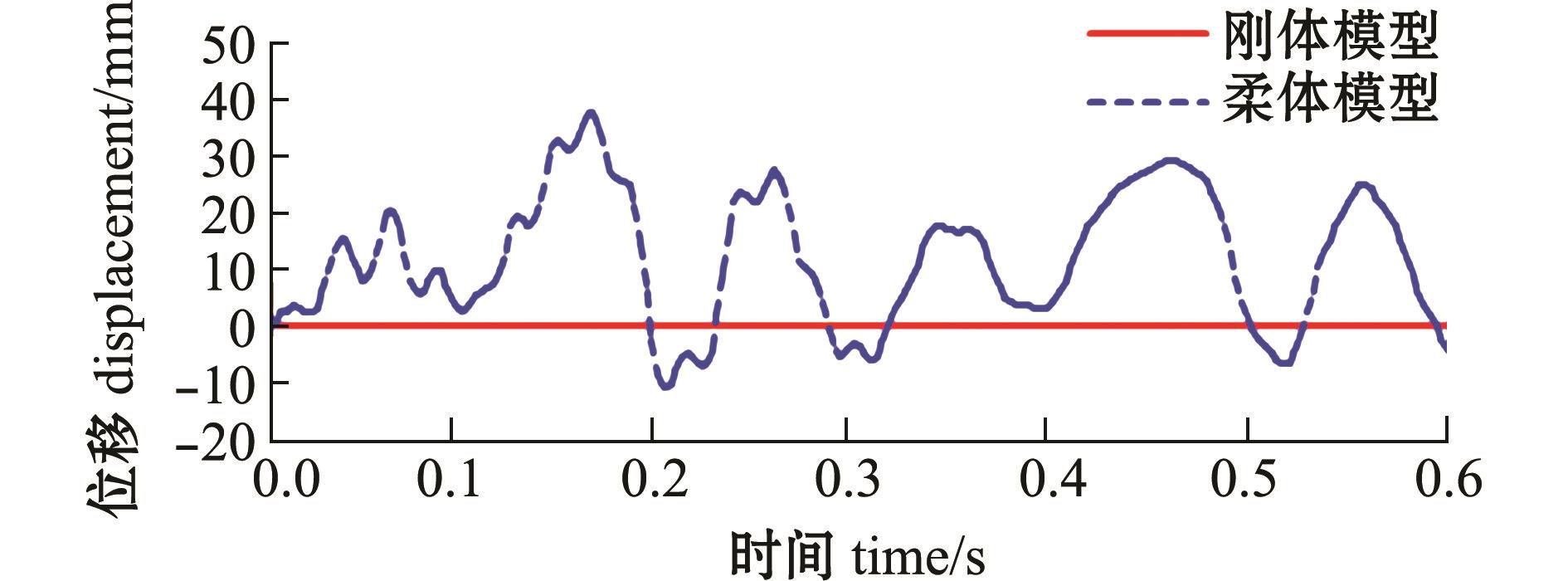

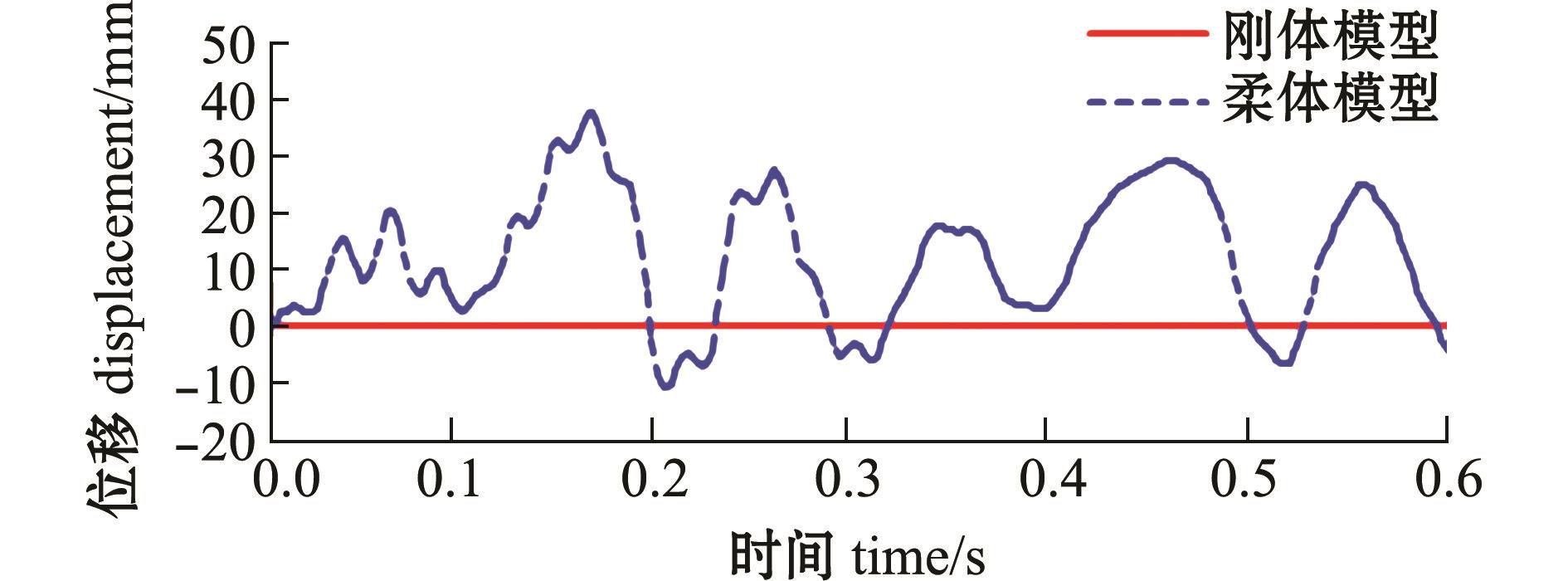

2.1 曲轴质心位移的对比分析

图4为刚性曲轴与柔性曲轴沿活塞运动Z方向的质心位移曲线对比图。刚性曲轴的质心位移值近似为零,这是因为刚体在受外力作用时,其体积与形状均不发生变化,刚体内任意两点间的距离都不会改变;柔性曲轴的质心位移值会在Z方向上产生波动,在两个工作循环内产生6次峰值,这是由于柔性体内任意两点间的相对位置是随时间变化的,它具有无限多个自由度,在受到气体爆发压力的影响下,曲轴Z方向的质心位移变化更加明显,其最大位移可达到37.3mm。由此可知,柔性曲轴的运动规律更加符合曲轴的实际工况。

图4 Z方向曲轴的质心位移

Fig.4 Centroid disp lacement of Z direction crankshaft

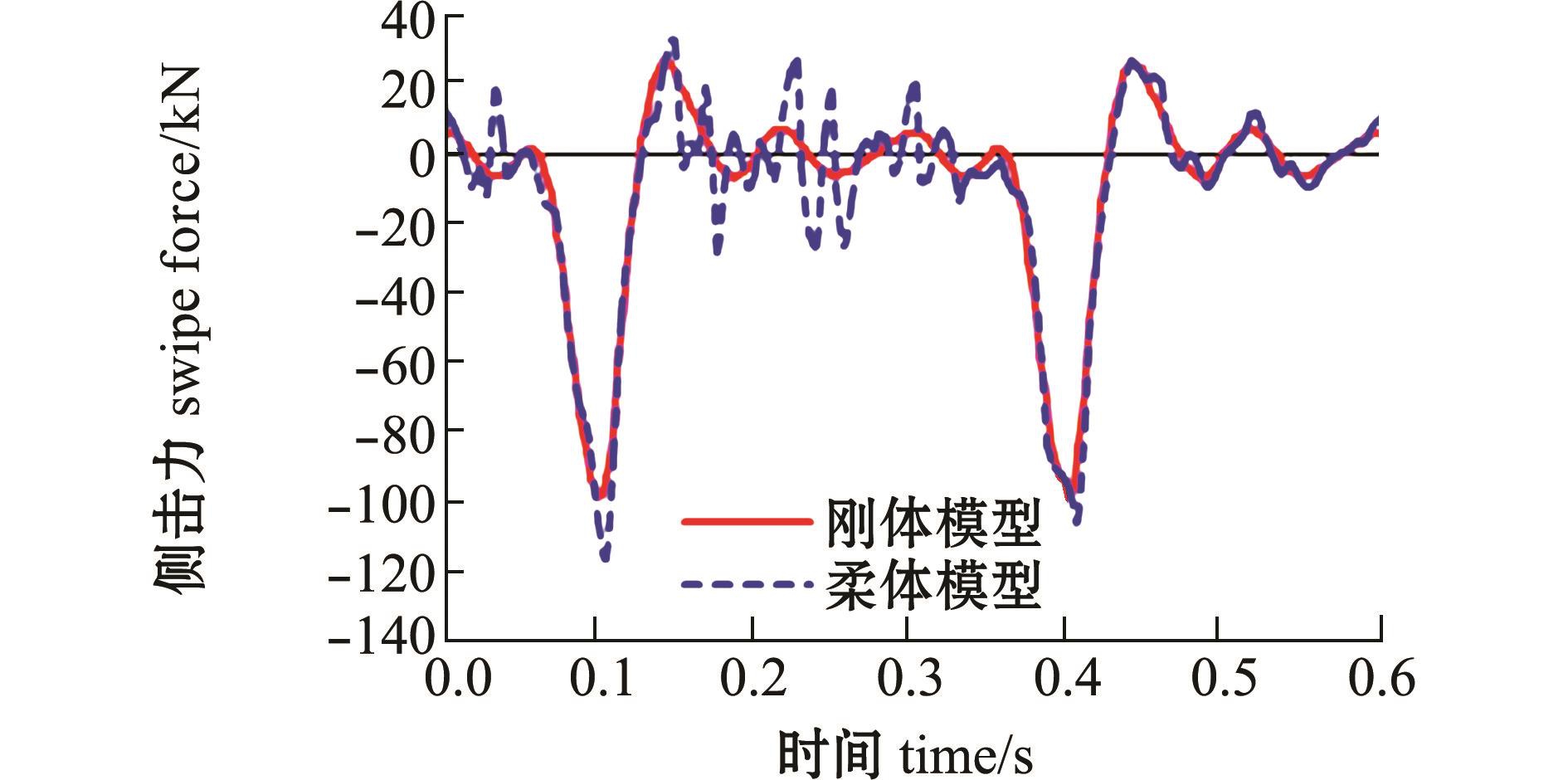

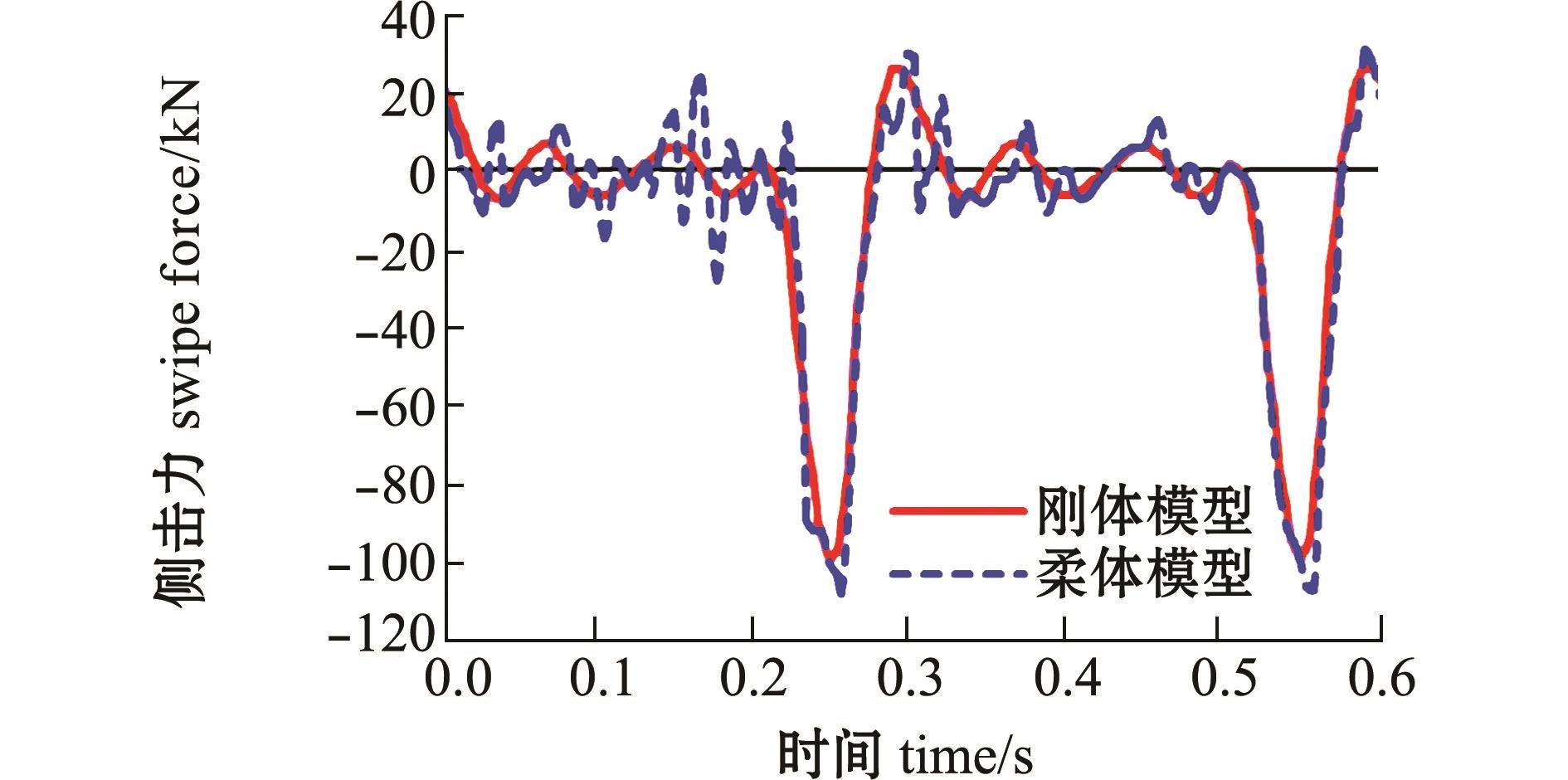

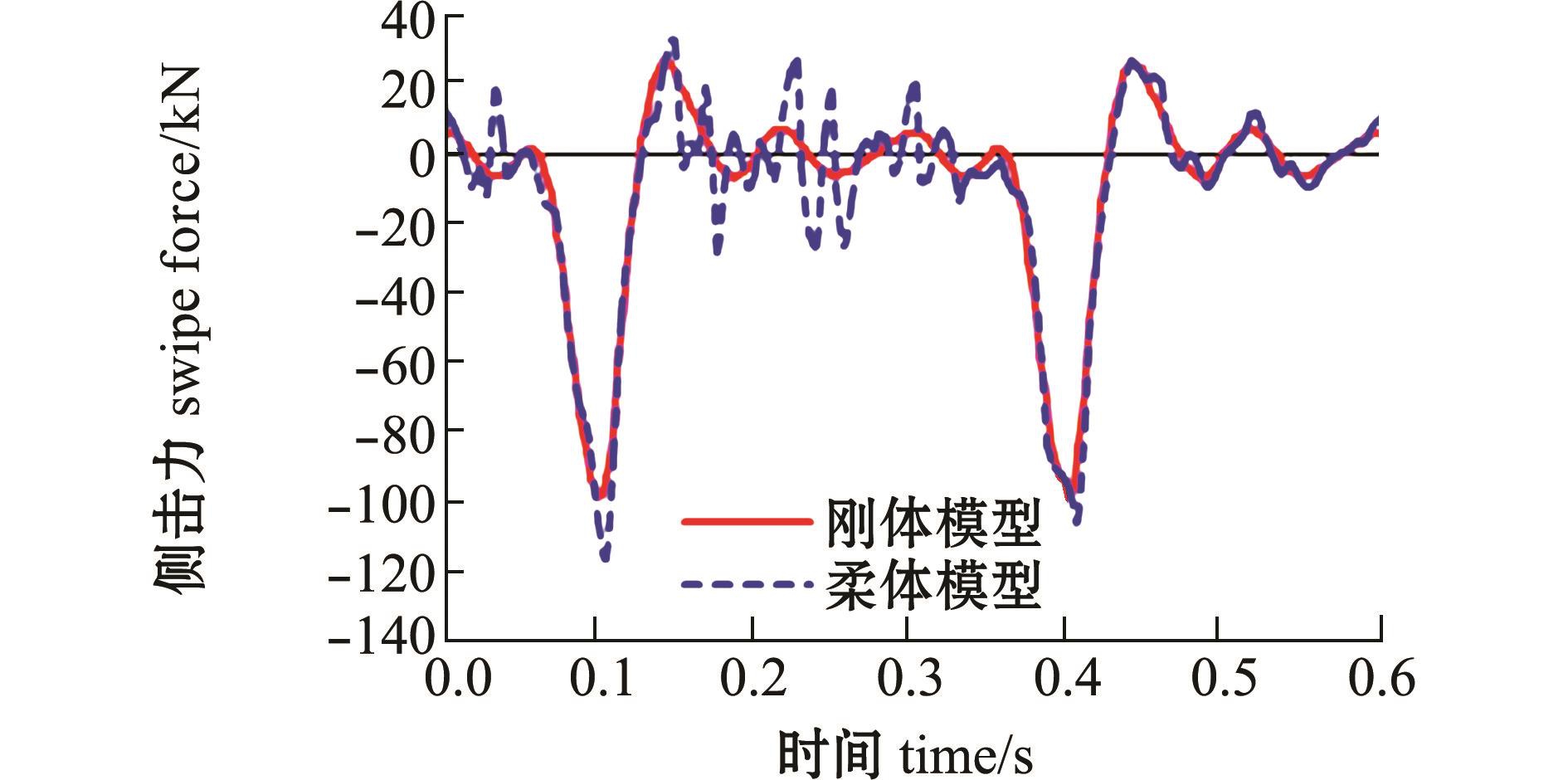

图5 第3缸活塞的侧击力

Fig.5 Piston side force in the third cylinder

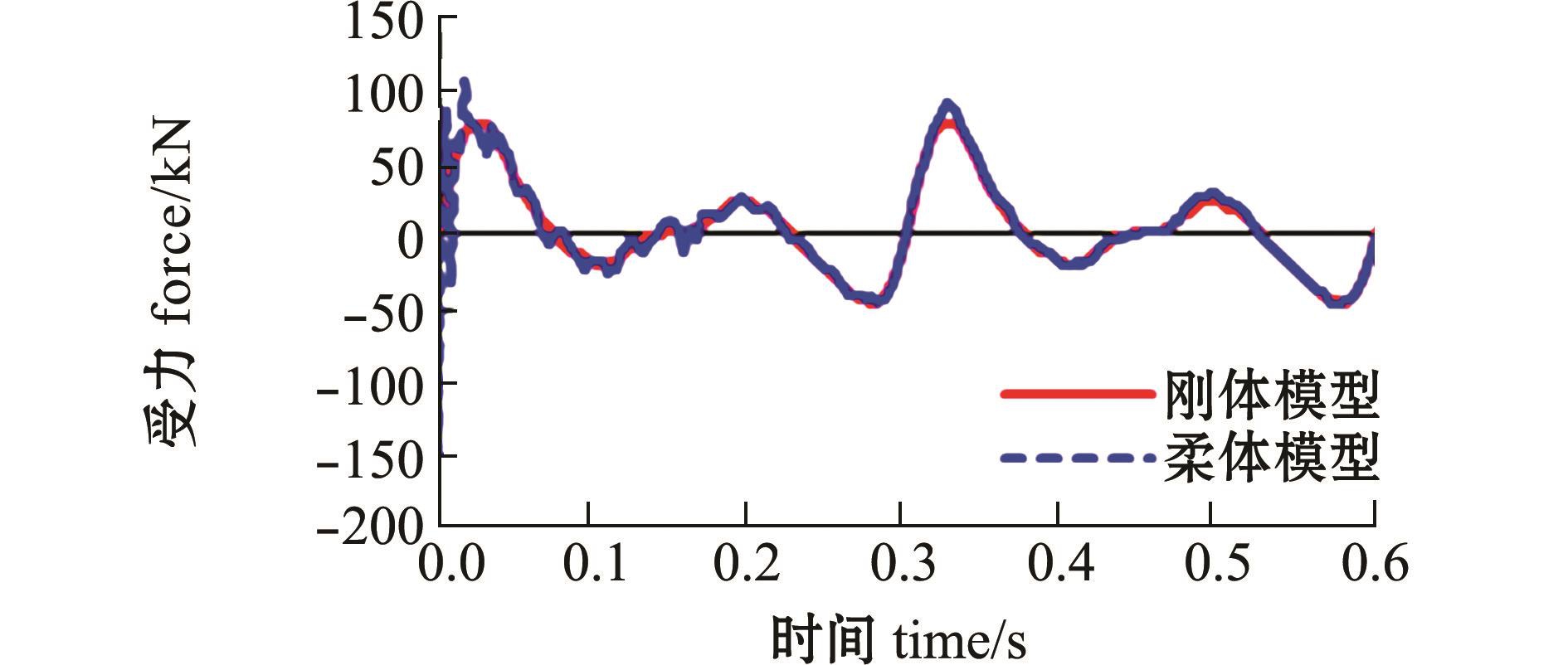

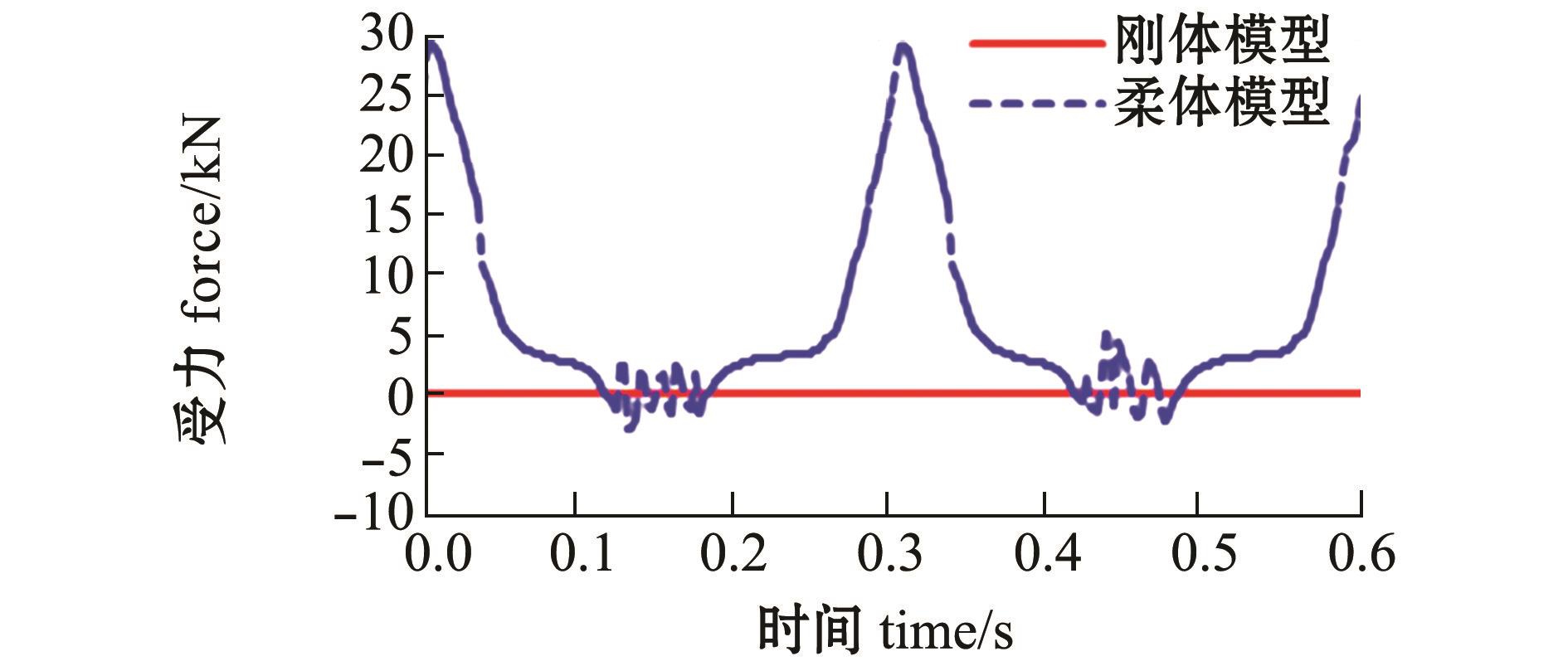

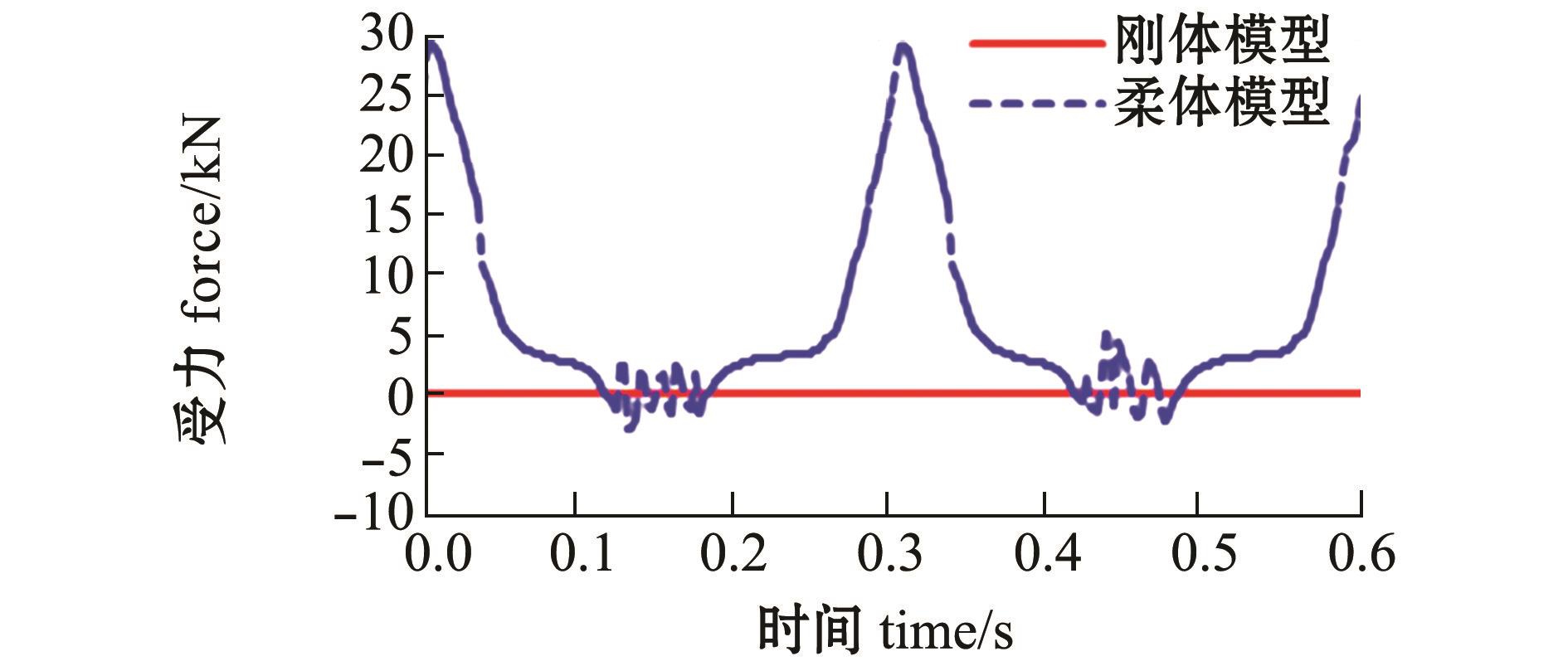

2.2 活塞对缸壁侧击力的对比分析

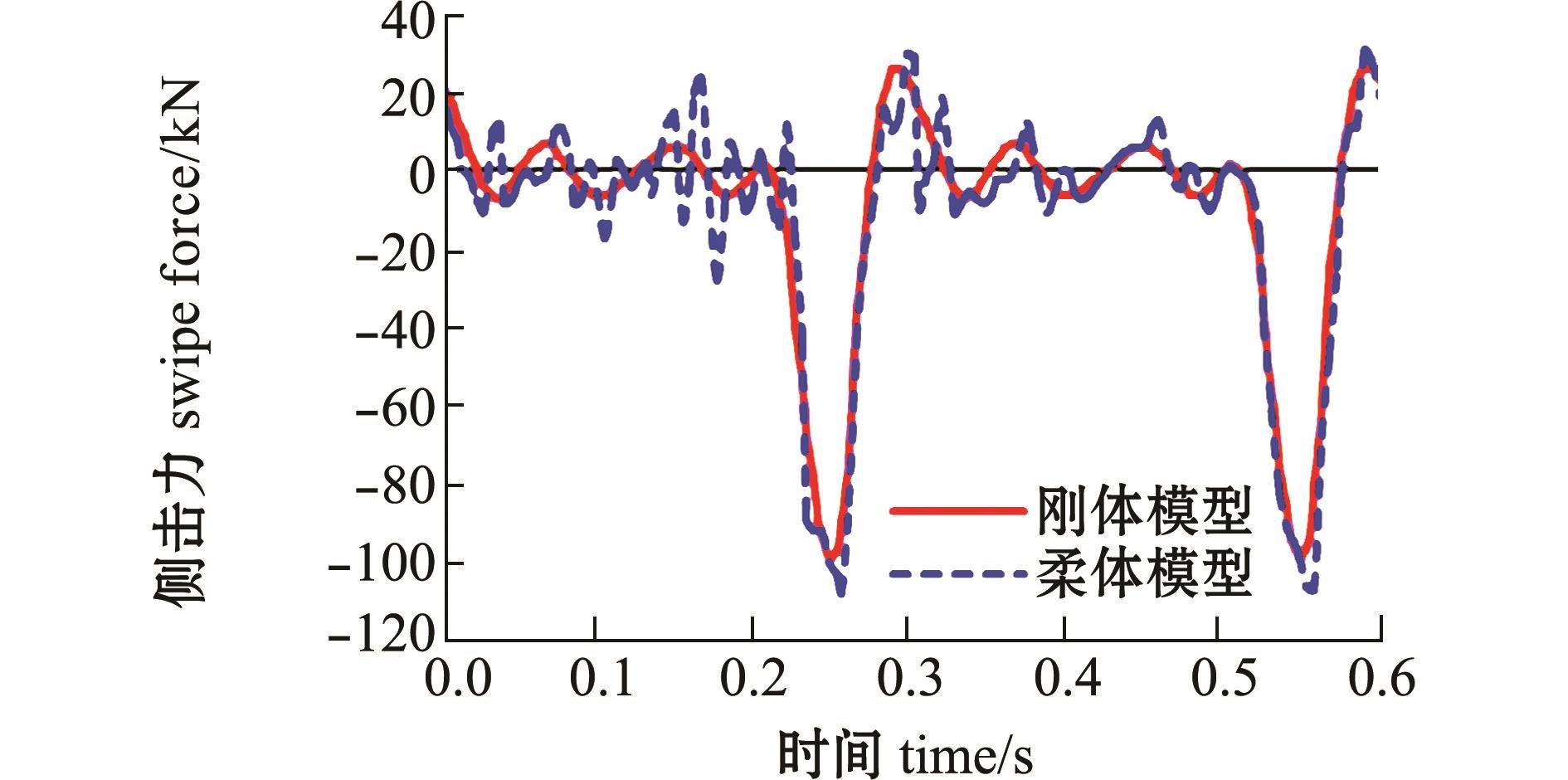

图5、图6分别为以3缸、4缸为例进行的活塞对缸壁侧击力对比分析图。由图5、图6可知,两种动力学模型中活塞侧击力的变化趋势非常相似,但是在多柔性体模型中,活塞对缸壁的侧击力相比刚体模型大了很多,且出现多次峰值,变化更为复杂,这是因为曲轴与连杆是柔性体时,它们自身扭曲变形加大了活塞对缸体的摩擦,从而加大了活塞对缸体的侧击力,使其值更加多变;曲轴与连杆为柔性体时,活塞对缸壁侧击力的峰值相比于刚体时的峰值滞后,这是由于它们自身的扭曲变形使得载荷传递也相对滞后,从而使其对变化规律的描述更加符合实际工况。

图6 第4缸活塞的侧击力

Fig.6 Piston side force in the fourth cylinder

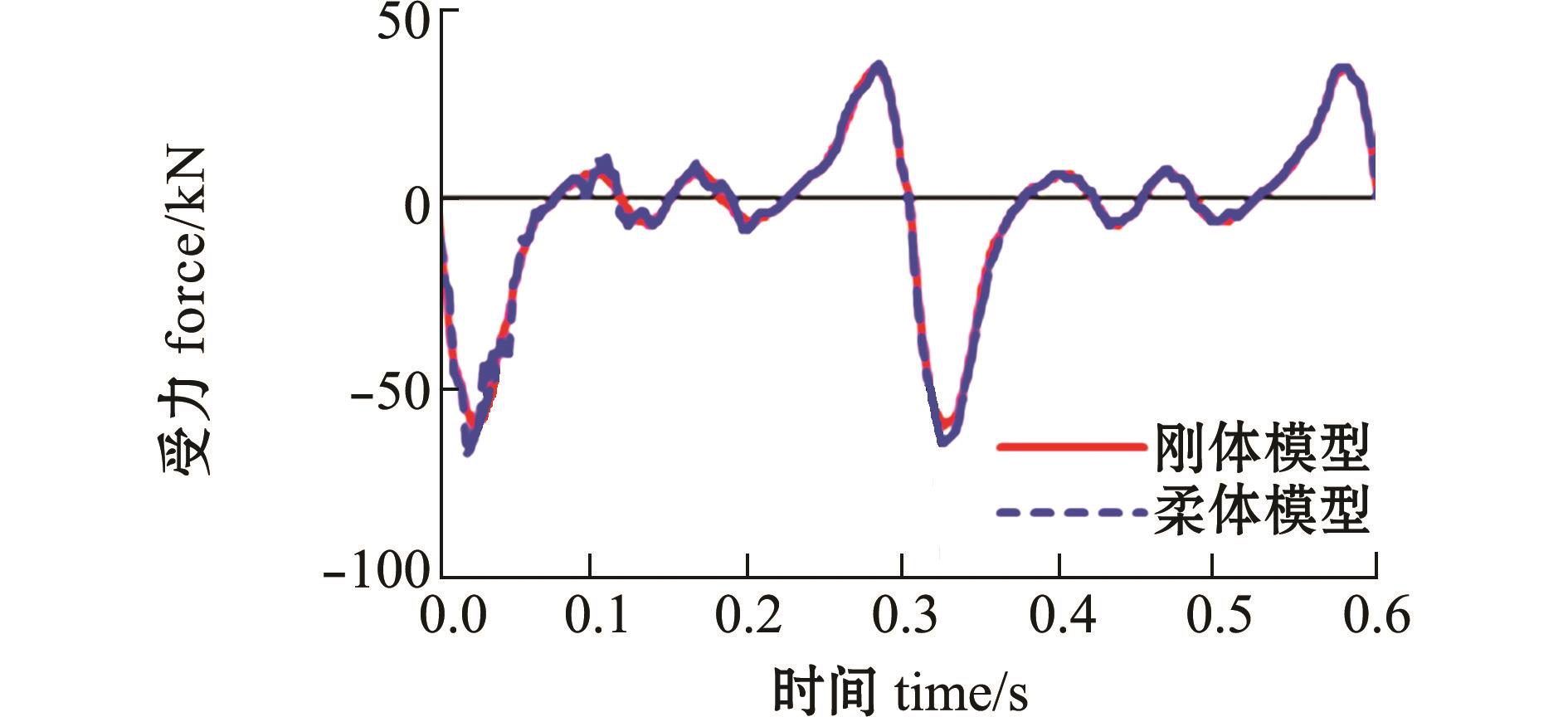

图7 连杆小端X方向的受力

Fig.7 Small end force on X direction in a connecting rod

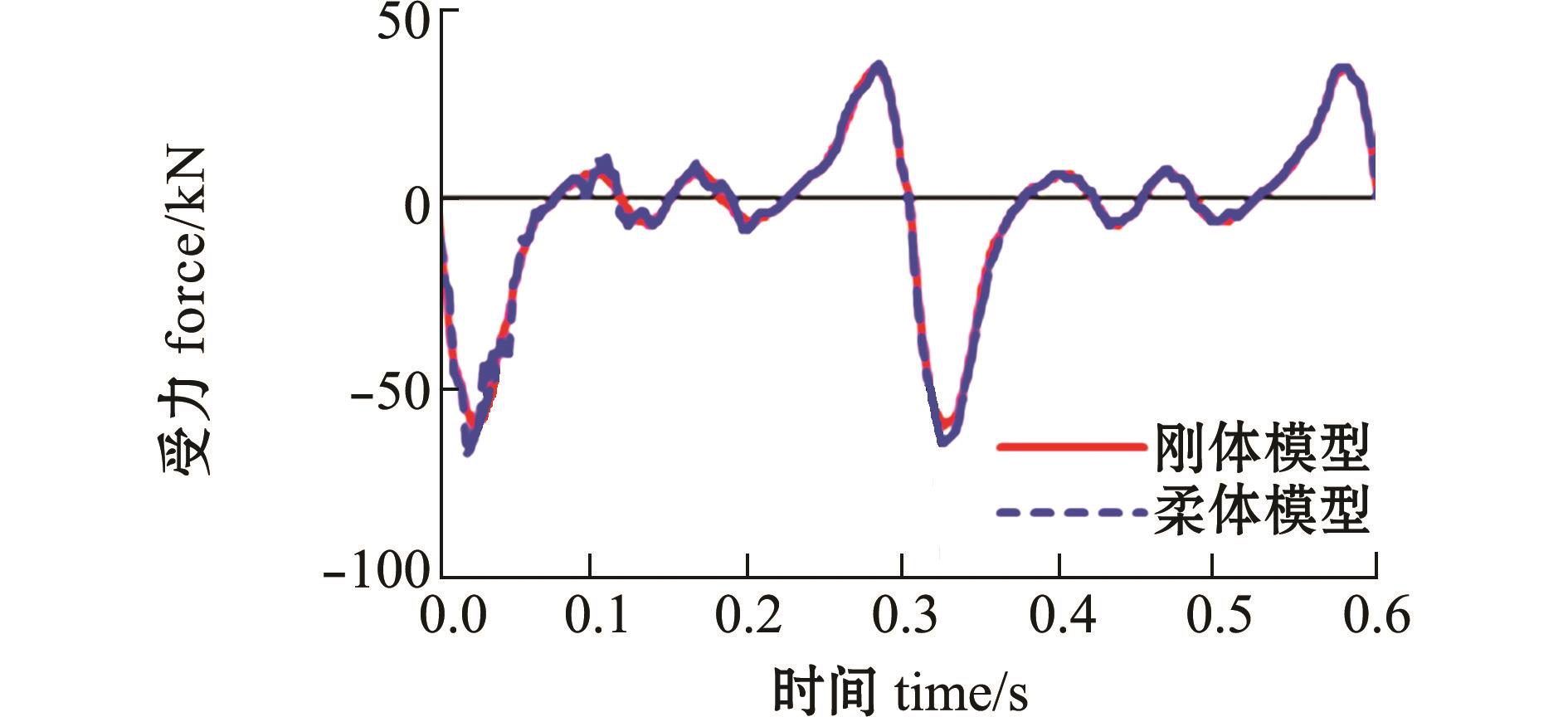

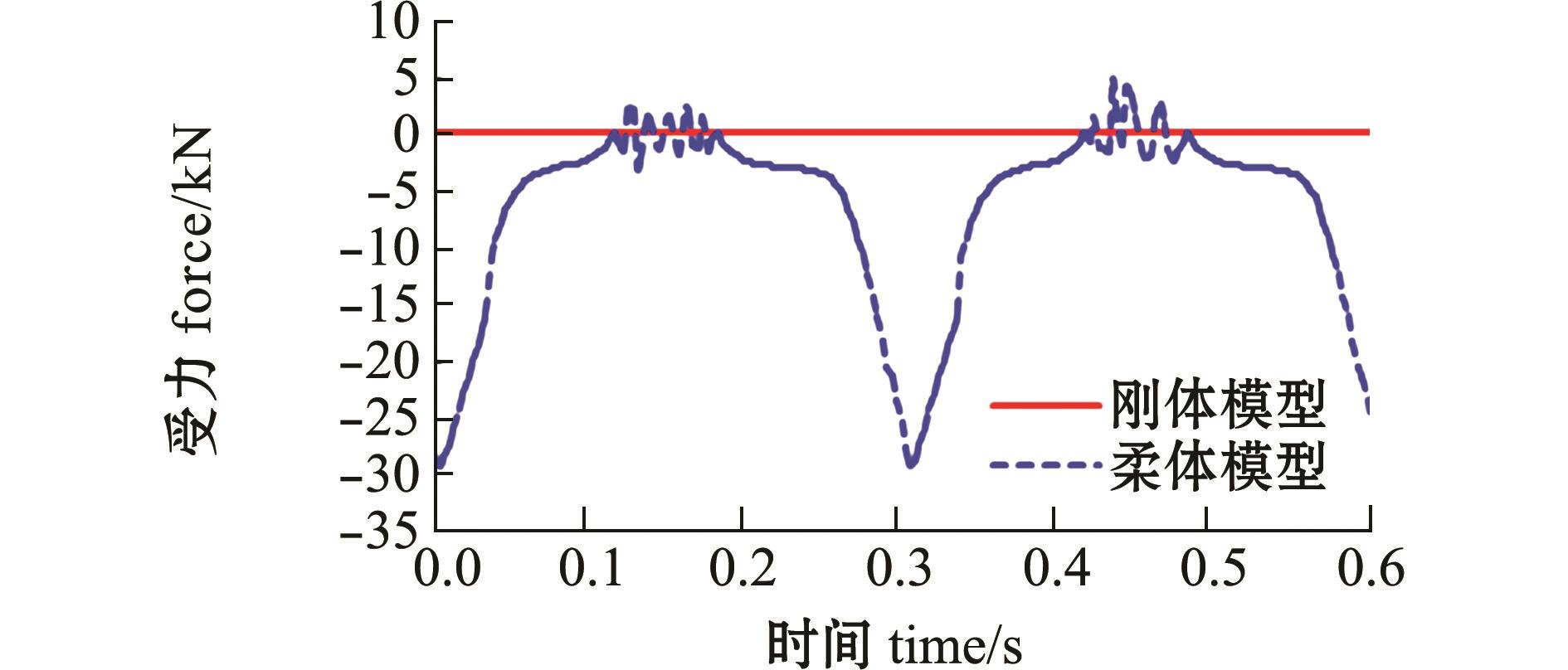

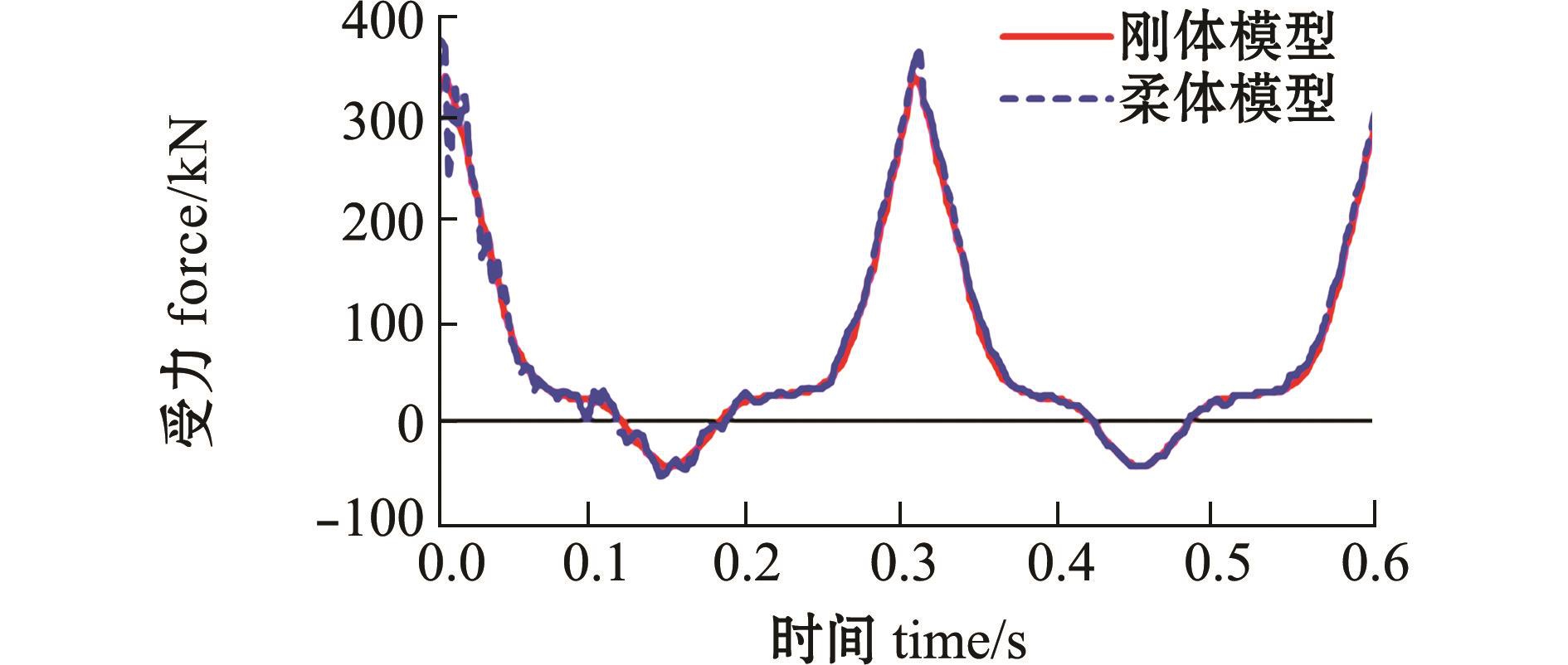

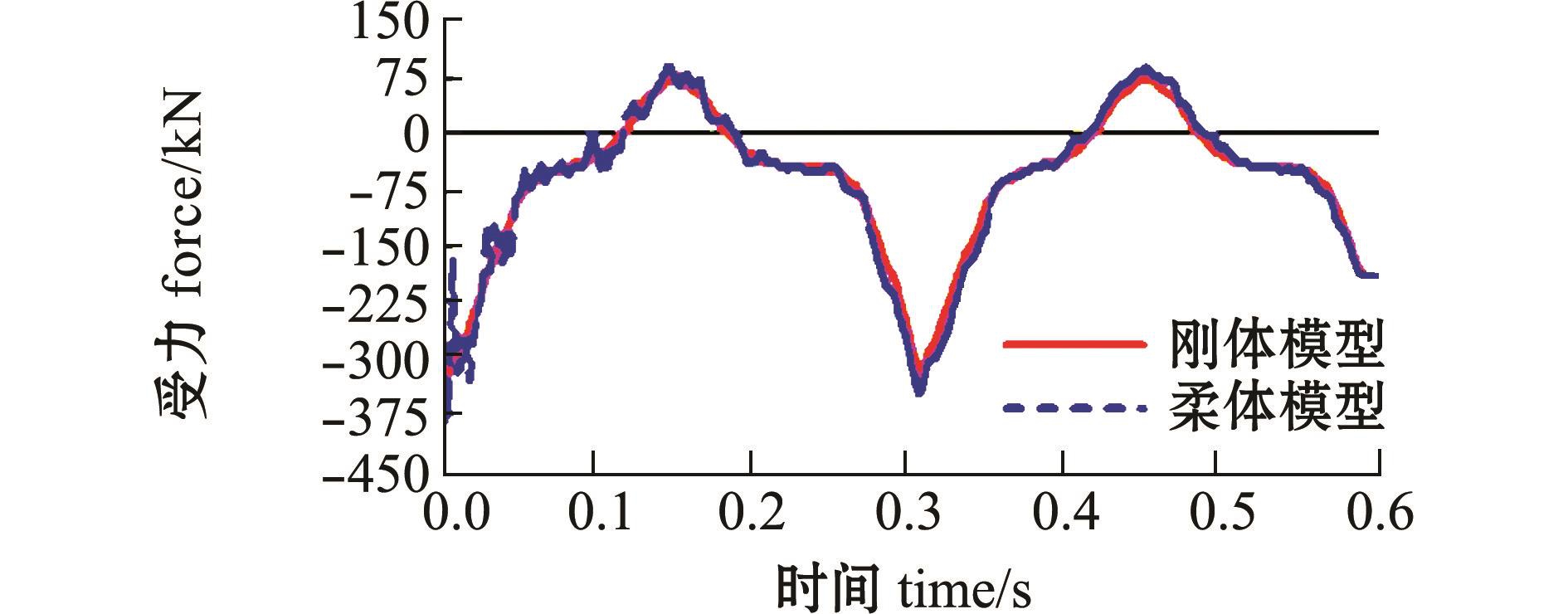

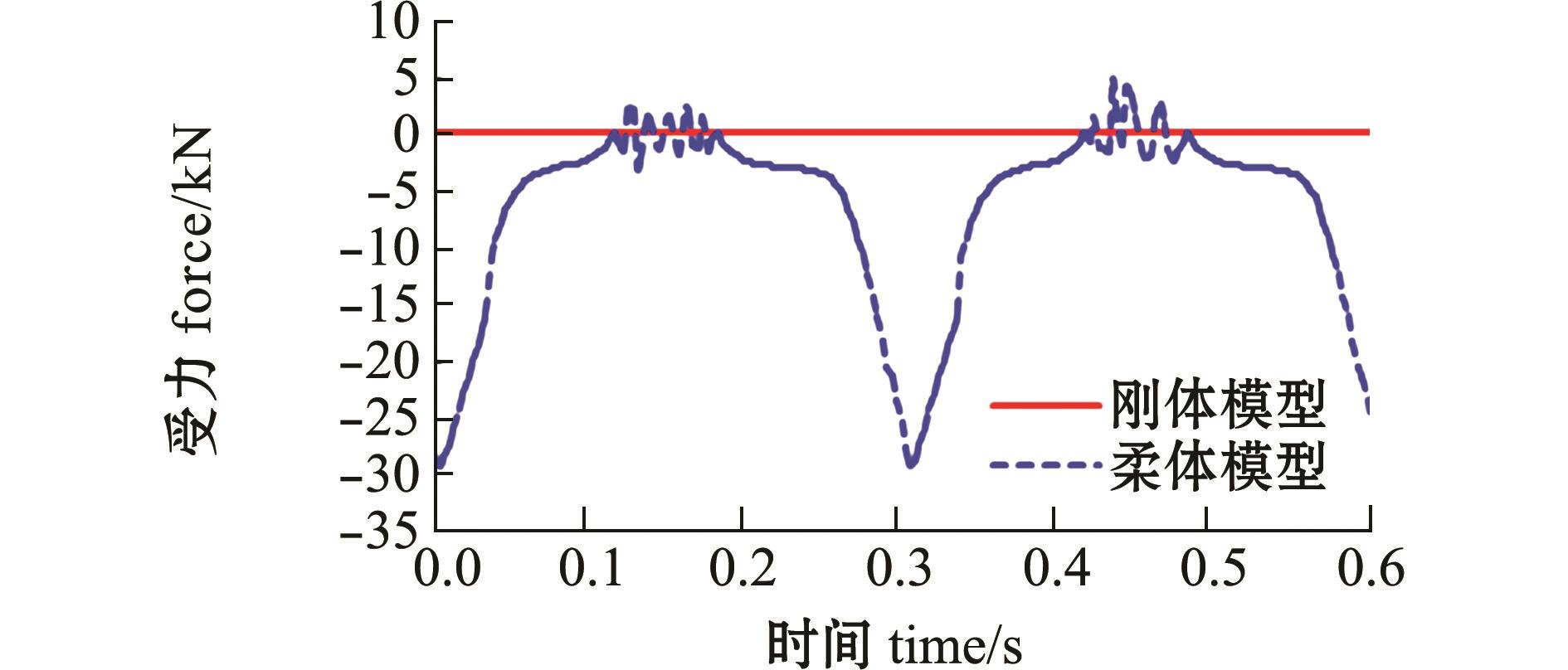

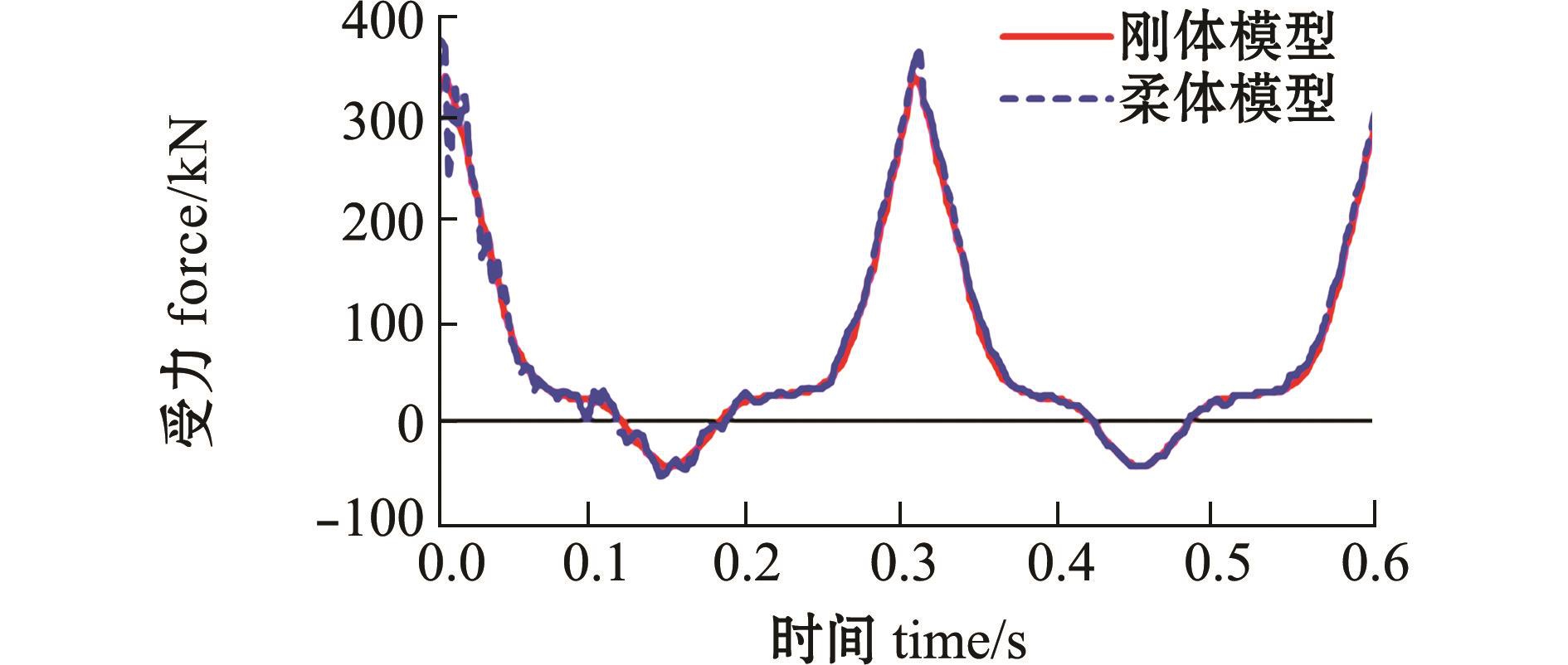

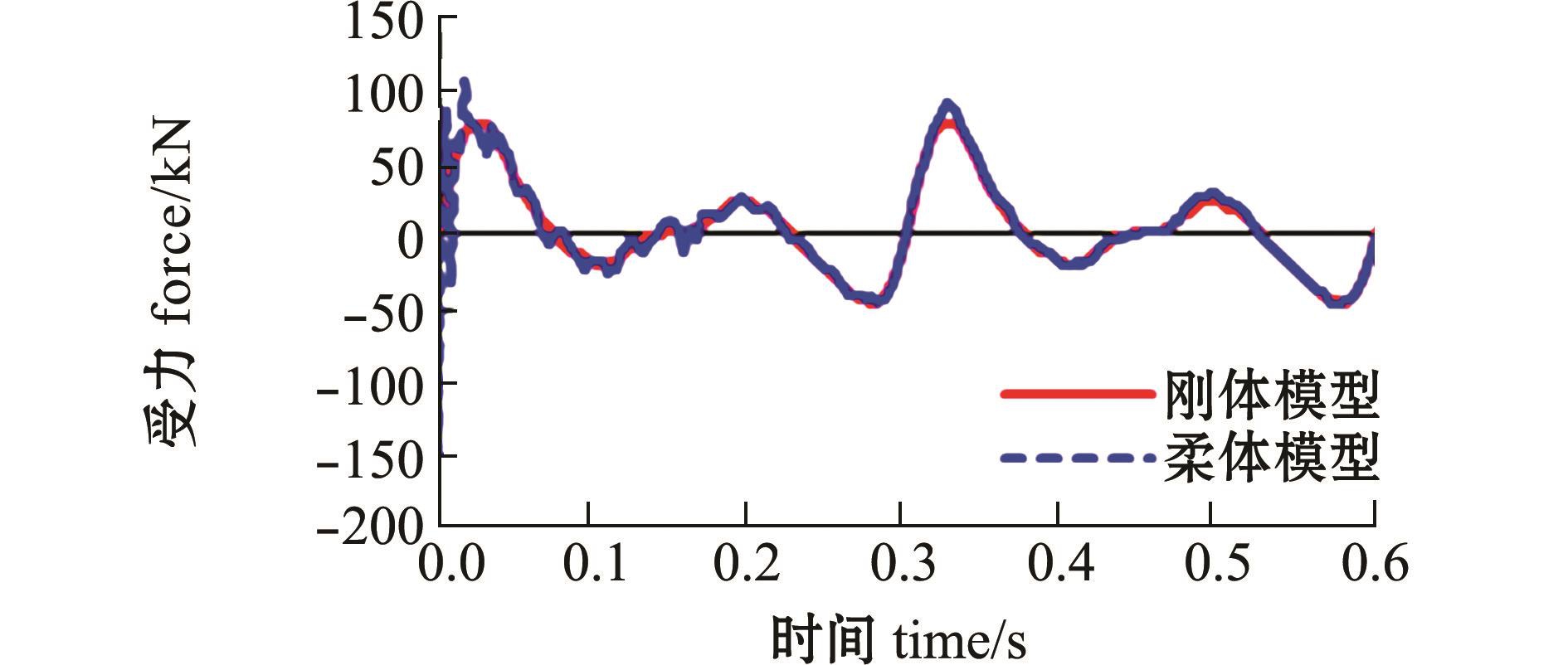

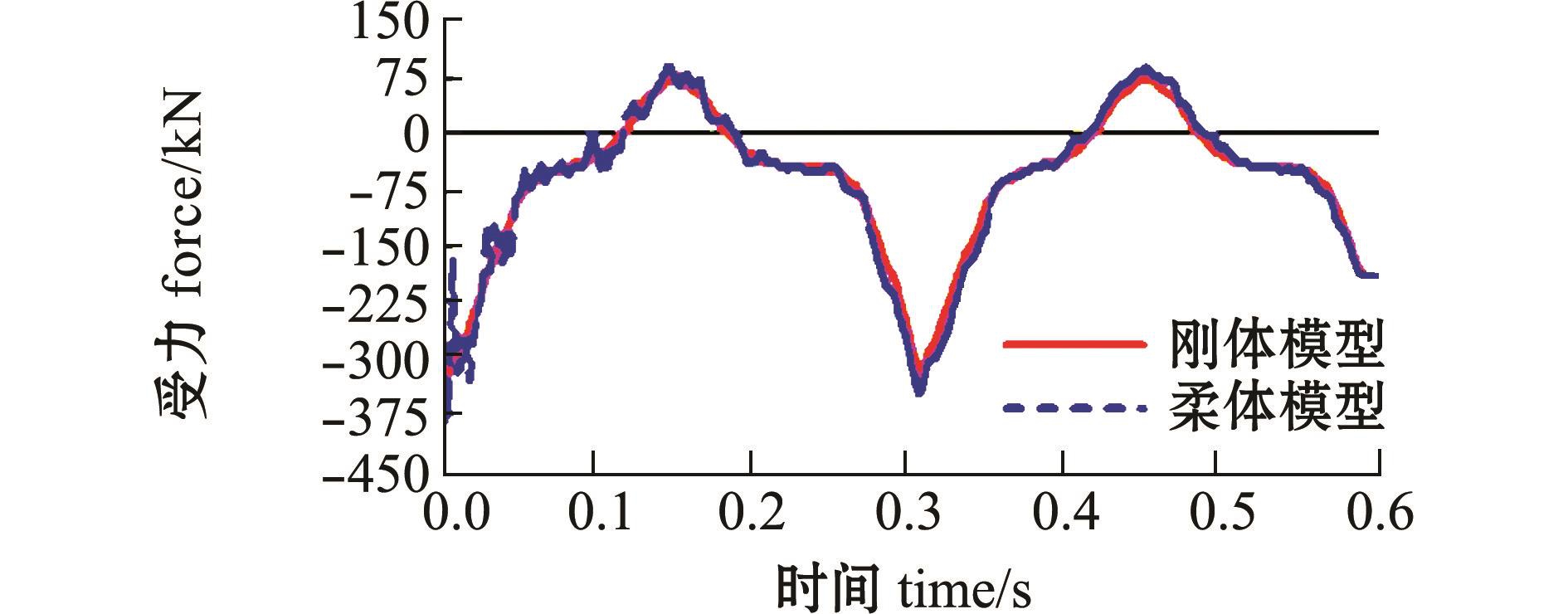

2.3 连杆两端受力的对比分析

图7~图12分别为以某一缸体为例,两种模型下连杆大小端分别沿X、Y、Z轴3个方向的受力曲线对比图。由图7~图12可知,连杆大小端在X、Z方向受到的作用力变化非常明显,其变化趋势与活塞顶部燃气爆发压力曲线变化趋势一致,在Y方向受到的作用力非常小,近似为零,这是由于连杆是在XZ平面上运动,所受作用力主要在XZ平面上。在柔性体模型中,连杆在Y方向受力较刚性体模型中连杆明显增大,说明在分析连杆实际工况中的动态特性时也要考虑连杆在曲轴轴向的受力状态。可以看出,柔性体模型更贴近柴油机轴系的工作状态,更有利于轴系的动态特性分析。

图8 连杆小端Y方向的受力

Fig.8 Small end force on Y direction in a connecting rod

图9 连杆小端Z方向的受力

Fig.9 Small end force on Z direction in a connecting rod

图10 连杆大端X方向的受力

Fig.10 Big end force on X direction in a connecting rod

图11 连杆大端Y方向的受力

Fig.11 Big end force on Y direction in a connecting rod

图12 连杆大端Z方向的受力

Fig.12 Big end force on Z direction in a connecting rod

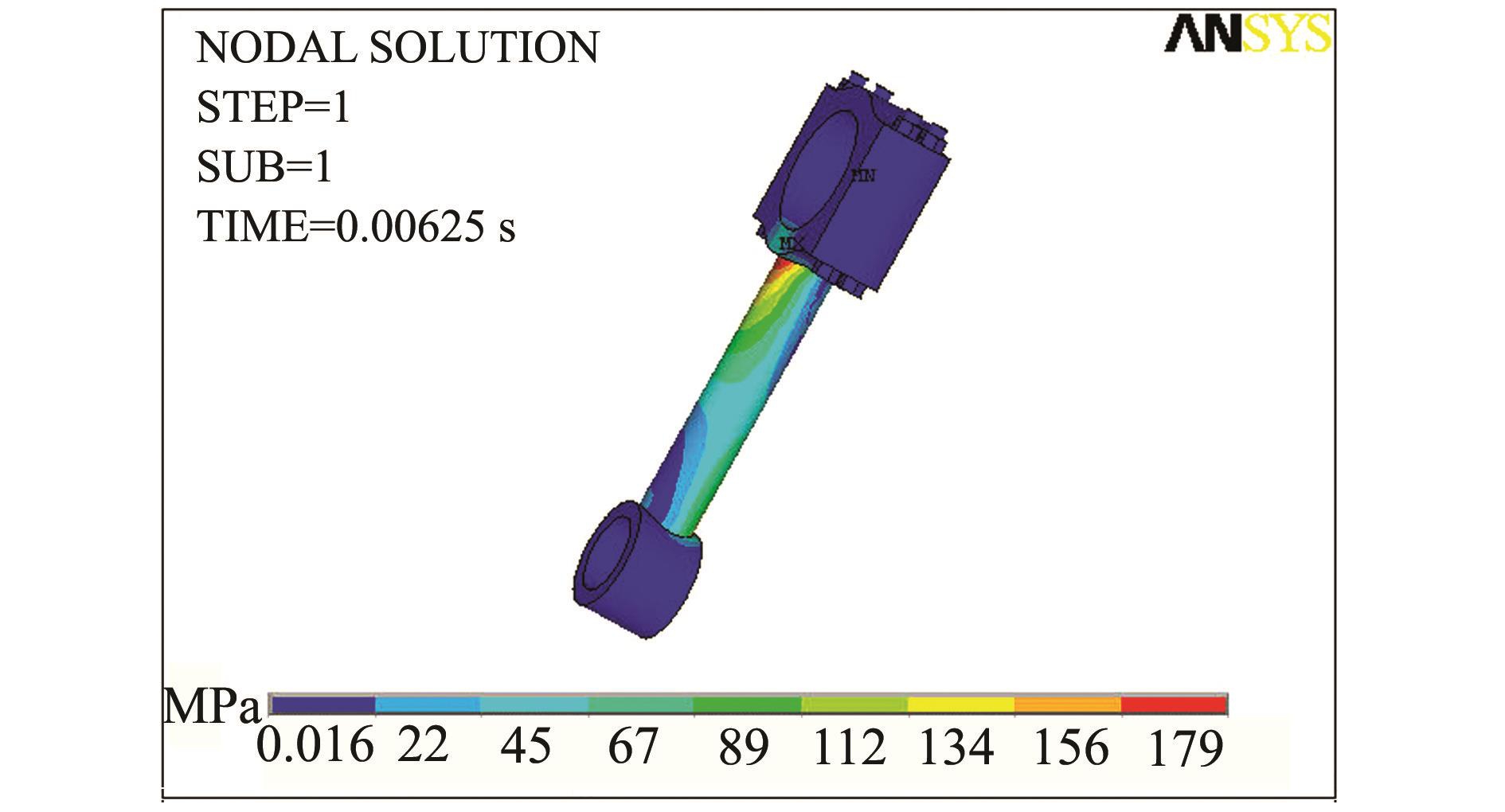

图13 连杆受压时2167节点处的应力分布

Fig.13 Stress distribution of link bearing in a connecting rod

3 柔性连杆特性分析

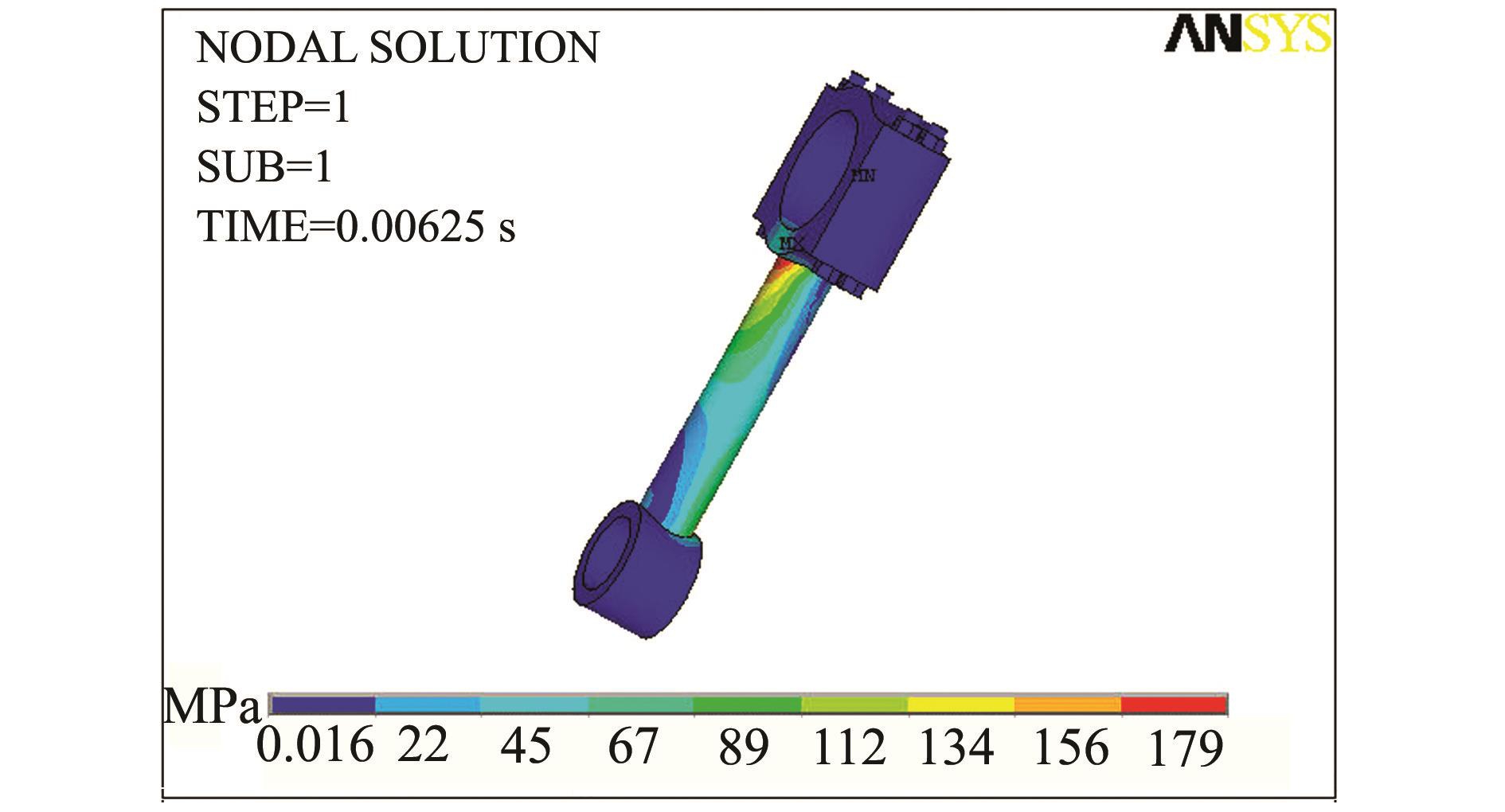

3.1 柔性连杆的应力

以连杆1为例,当连杆小端受到最大压力371610N时,连杆大端受到的压力为366400N。将柔性连杆1的动态载荷文件导入到ANSYS中,经过有限元应力应变分析可知,燃气爆发时,连杆承受的最大主应力位于连杆杆身与大端结合过渡圆角处,即节点2167处,如图13所示,最大压应力为-201MPa(负号代表压应力),此节点在连杆受拉时的最大拉应力为32.8MPa。

3.2 柔性连杆的强度校核

以柔性连杆压缩工况下主应力最大处的安全系数作为评判连杆安全性的标准,利用安全系数法对柔性连杆进行可靠性分析[8]。

其中:σ-lz为对称循环下材料的抗拉压疲劳极限, σ-lz= (0.7~0.9) σ-l,σ-l为材料的对称抗弯曲疲劳极限,σ-l= (0.45~0.60) σb,σb为材料的强度极限,取 σb=1050MPa,σ-l=0.5σb, σ-lz= 0.8σ-l,计算得到σ-lz=420MPa;εσ为零件表面粗糙度影响系数,取εσ=0.5;Ψσ为材料的疲劳循环特性系数,取Ψσ=0.2。

由有限元应力应变分析可知,柔性连杆上的2167节点在连杆受压时承受最大压应力 (σ压)为-201MPa,在连杆受拉时承受最大拉应力 (σ拉)为32.8MPa,可知该节点是连杆在工作过程中最易发生危险的点,应进行强度校核。由式 (2)、(3)计算可得:

根据式 (1)计算可得连杆杆身安全系数n= 1.9。

在连杆设计过程中,考虑到连杆工作时由于偏斜引起压力分布不均匀、活塞卡缸等因素,一般要求连杆杆身与大端过渡处安全系数为 1.5~3.0[9-10],可知连杆疲劳强度满足使用规定。

4 结论

本研究中,以船用6300C型柴油机为例,建立柴油机轴系各零部件的刚体模型,利用ANSYS软件对曲轴、连杆进行柔性化处理,运用ADAMS软件重新建立轴系刚柔混合的多体动力学模型。得出以下结论:

(1)柔性曲轴的质心位移会在Z方向上产生波动,在两个工作循环内产生6次峰值,其最大位移可达到37.3mm。

(2)柔性体模型中各活塞对缸壁的侧击力比刚体模型中大了很多,且出现多次峰值,变化更为复杂,载荷传递存在一定的延迟,更加符合实际工况。

(3)柔性体模型中连杆在Y轴方向的受力较刚性体模型中明显增大,在分析连杆实际工况中的动态特性时也要考虑连杆在曲轴轴向的受力状态。

参考文献:

[1]薛继凯,于学兵,陈亮,等.基于有限元和多体动力学的柴油机曲轴强度与应力分析[J].柴油机,2011,33(5):36-38.

[2]杨道斋,姜勇,张洪信,等.三缸内燃泵曲轴负荷多学科仿真研究[J].机械设计,2011,28(12):68-72.

[3]高广强,蔡卫国,尚振国,等.柴油机曲柄连杆机构模态及活塞特性分析[J].装备制造技术,2014(4):47-50.

[4]赵丕欢,樊文欣,张保成,等.基于虚拟样机技术的柴油机曲柄连杆机构动力学仿真研究[J].柴油机设计与制造,2008,15 (4):20-23.

[5]史雷鸣,宋向阳,王志洪,等.基于ADAMS的乘用车发动机曲柄连杆机构动力学仿真研究[J].机械传动,2011,35(11):13-16.

[6]吴晓,胡晓乐.基于刚柔多体动力学的桥梁检测车受力分析与改善研究[J].现代制造工程,2012(11):1-5.

[7]范校尉,樊文欣.基于ANSYS的R6105柴油机曲轴的模态分析[J].机械设计与制造,2010,17(11):37-38.

[8]易定和,欧阳清,周泽均.船体藤壶附着模型的建立及清除藤壶的仿真研究[J].大连海洋大学学报,2013,28(2):195-198.

[9]马炳杰,张欢,王志刚.内燃机曲柄连杆机构冲击动力学分析[J].噪声与振动控制,2013(2):32-35.

[10] Metkar R M,Sunnapwar V K,Hiwase S D.Evaluation of FEM based fracturemechanics technique to estimate life of an automotive forget steel crankshaft of a single cylinder diesel engine[J]. Procedia Engineering,2013,51:567-572.

Dynam ic characteristics of crankshafts in a marine diesel engine based on a rigid-flexible hybrid model

CAIWei-guo1,GAO Guang-qiang1,LIMing-zhi2,REN Li1,XUE Dong-juan1

(1.College of Mechanical and Power Engineering,Dalian Ocean University,Dalian 116023,China;2.College of Navigation and Ship Engineering, Dalian Ocean University,Dalian 116023,China)

Abstract:The dynamic characteristics of a crankshaftwas studied in a 6300Cmarine diesel engine by a finite elementmethod andmulti-body dynamics theory in order to accurately analyze the dynamic response characteristics in operating conditions.The rigid models of components and partswere built,the flexible treatment of crankshaft and link rod was executed using ANSYS software,the rigid-flexible hybrid modelwas reconstructed using ADAMSsoftware,and the intensity of connecting rod was checked using the safety coefficientmethod.The analysis showed that there wasmore accurately dynamic load boundary conditions in multi-body dynamicsmethod compared with rigid model,with calculated connecting rod safety coefficient of 1.9,and in the multi-body dynamics method the strength met the requirement.

Keywords:diesel engine;rigid-flexible hybrid;dynamic characteristics;connecting rod

中图分类号:TK402

文献标志码:A

DOI:10.16535/j.cnki.dlhyxb.2015.04.015

文章编号:2095-1388(2015)04-0426-05

收稿日期:2014-09-03

基金项目:国家自然科学基金资助项目 (51109023);国家 “十二五”科技支撑计划项目 (2013BAF02B03);辽宁省教育厅科学研究项目(L2014275)

作者简介:蔡卫国 (1970—),男,副教授。E-mail:cwg@dlou.edu.cn

1 367.71 连杆以质心为中点,连杆两端做对称的上下 (X轴正负方向)摆动

1 367.71 连杆以质心为中点,连杆两端做对称的上下 (X轴正负方向)摆动

2 3 4 436.50 连杆以质心为中点,连杆两端做对称的左右 (Y轴正负方向)摆动849.98 从连杆大端看,连杆大端做小幅度顺时针方向扭转,连杆小端做大幅度逆时针方向扭转1040.70 连杆大端与小端分别以各自圆孔中心线做小幅度左右扭转运动,扭转方向相反

2 3 4 436.50 连杆以质心为中点,连杆两端做对称的左右 (Y轴正负方向)摆动849.98 从连杆大端看,连杆大端做小幅度顺时针方向扭转,连杆小端做大幅度逆时针方向扭转1040.70 连杆大端与小端分别以各自圆孔中心线做小幅度左右扭转运动,扭转方向相反 5 1143.90 连杆小端沿Y轴大幅度左右摆动,同时连杆大端沿Y轴小幅度左右摆动

5 1143.90 连杆小端沿Y轴大幅度左右摆动,同时连杆大端沿Y轴小幅度左右摆动