复合纳米光催化剂制备及其光催化降解海产品深加工废水的研究

复合纳米光催化剂制备及其光催化降解海产品深加工废水的研究 复合纳米光催化剂制备及其光催化降解海产品深加工废水的研究

复合纳米光催化剂制备及其光催化降解海产品深加工废水的研究摘要:对TiO2纳米光催化材料进行掺杂改性,利用溶胶-凝胶法制备出掺杂锂的Li+-TiO2复合纳米光催化剂,通过X射线衍射分析 (XRD)、扫描电镜分析 (SEM)等测试技术对所制备的光催化剂形态结构和特性加以表征,用大连市黑石礁海域的海水配制成模拟海产品深加工废水,研究了Li+-TiO2复合纳米光催化剂光催化降解海产品深加工废水的能力及影响其降解能力的因素,并确定了Li+-TiO2光催化剂光催化降解海产品深加工废水的优化试验条件。结果表明:Li+-TiO2复合纳米光催化剂光催化降解海产品深加工废水效率高,锂掺杂量、催化剂用量、pH、氨氮初始浓度、COD初始浓度和过氧化氢 (H2O2)用量6个因素影响光催化降解的能力,在优化试验条件下,即锂掺杂量为5%,氨氮初始浓度为80mg/L,COD初始浓度为300mg/L,Li+-TiO2用量为0.9g/L,H2O2用量为5%,反应时间为2h,pH值为8时,海产品深加工废水中氨氮和COD的光催化氧化降解率分别达到81.50%和78.67%。

关键词:锂掺杂纳米二氧化钛 (Li+-TiO2);光催化;海产品深加工废水;氨氮;化学需氧量;光催化降解

海产品加工可分为两大类:一类是鱼获物的处理,即将新捕获的鱼类、贝类、藻类等新鲜品经清洗、挑选,除去不需要的部位后,制成干鲜品、冷冻品和水产罐头等;另一类是二次加工,即将以上制品根据需要进行精制,制成鱼肉松、烤鱼片等炼制品、调味品等。海产品深加工的主要过程分为三个阶段:原料处理、中间产品加工和成型产品加工。其中,原料处理阶段用水量最大,达到50%,所排废水污染物浓度较低,COD平均为500~800 mg/L;中间产品加工阶段用水量略少,约占总用水量的30%,但所排废水污染物浓度最高,COD平均为2000mg/L左右;成型产品加工阶段用水量只占总用水量的20%,同时所排废水污染物浓度也较低,COD平均为200~400mg/L[1]。海产品加工废水本身无毒,但含有大量可降解的有机物质,废水若不经处理排入水体,将消耗水中大量的溶解氧,造成水体缺氧,可致鱼类和水生生物死亡。废水中的悬浮物沉入河底,会恶化水质,污染环境。目前,对于海产品加工行业产生的废水,一般的处理方式是用化学和生物方法降解或部分回收里面的有机物,但所用方法在技术和经济上均存在一定缺点,不利于企业和社会提高经济效益和环境效益。

在众多氧化物半导体催化剂中,纳米TiO2是目前应用最为广泛的一种光催化剂,其对光的吸收率较高、化学性质稳定性好、氧化还原能力强,且纳米TiO2有较高的光催化活性,对很多有机污染物都有较强的吸附作用,具有造价低廉、无毒无害等优点。但TiO2作为光催化材料存在两点明显不足:TiO2是一种宽禁带半导体,只能被波长较小的紫外光吸收;光生电子和光生空穴极易复合,限制了TiO2催化剂的应用。本试验中,根据对TiO2进行的锂掺杂改性研究[2],制备Li+-TiO2复合纳米光催化剂,并通过光催化氧化海产品废水中的氨氮和COD,了解该催化剂的催化性能,以期提高TiO2光催化剂的活性,扩展其对可见光的响应范围,提高催化光源的利用率。

1.1 材料

试验仪器主要有磁力搅拌器、马弗炉、721型紫外可见分光光度计、TecnaiG2F20场发射透射电子显微镜、D/MAX-2500X射线衍射仪和自制光催化反应装置。

试验试剂主要有硝酸锂、钛酸丁酯、无水乙醇、冰乙酸、硫酸铵和优级纯邻苯二甲酸氢钾。

1.2 方法

1.2.1 光催化剂的制备 采用溶胶-凝胶法 (Sol-Gel)制备掺杂锂的纳米TiO2。将适量蒸馏水和无水乙醇混合,加入一定量的硝酸锂溶液,调节pH值为3(溶液A);另将一定量的醋酸加入到无水乙醇中,在持续强烈磁力搅拌下将钛酸四丁酯缓慢加入到上述溶液中形成浅黄色透明溶液 (溶液B)。在强烈磁力搅拌下将溶液A以约每秒1滴的速度缓慢滴加到溶液B中,滴加完后停止搅拌。室温下陈化24h,形成半透明凝胶,然后于100℃下干燥8h,最后在500℃下煅烧5h(升温速率为5℃/min),得到用溶胶-凝胶法制备的不同锂掺杂量的复合纳米Li+-TiO2粉体[3]。

1.2.2 模拟海产品深加工废水的配制 海水取自大连市黑石礁海域,用抽滤后的海水 (氨氮为0.1102mg/L,pH为8.03)加入一定量的硫酸铵[(NH4)2SO4]和邻苯二甲酸氢钾,配制成模拟海产品深加工废水。采用靛酚蓝比色法[4]测定氨氮含量,采用快速开管法[5]测定COD值。

1.2.3 光催化降解试验 采用自制的光催化反应简易装置,并将40W紫外光源置于反应容器上方直接照射在烧杯中,反应过程中反应容器放在磁力搅拌器上,不断搅拌使催化剂与底物充分接触。反应混合液的配制需考虑锂掺杂量、催化剂加入量、氨氮和COD加入量、pH值、过氧化氢 (H2O2)加入量等因素,光照2h。反应完毕后采用分光光度计测定氨氮和COD的剩余量,并计算出氨氮和COD的降解率。

1.2.4 X射线衍射分析 (XRD)和扫描电镜分析(SEM) 在不同锂掺杂量、不同煅烧温度和不同煅烧时间下分别制备Li+-TiO2光催化剂,并对其进行X射线衍射分析和扫描电镜分析。

采用Scheller公式计算晶粒半径尺寸[6]。在纳米TiO2的混晶结构中,金刚石的质量分数由Robert等提出的公式 求得:

其中,IR、IA分别为金红石相和锐钛矿相特征衍射峰的强度。

2.1 Li+-TiO2复合纳米光催化剂的表征

2.1.1 X射线衍射分析

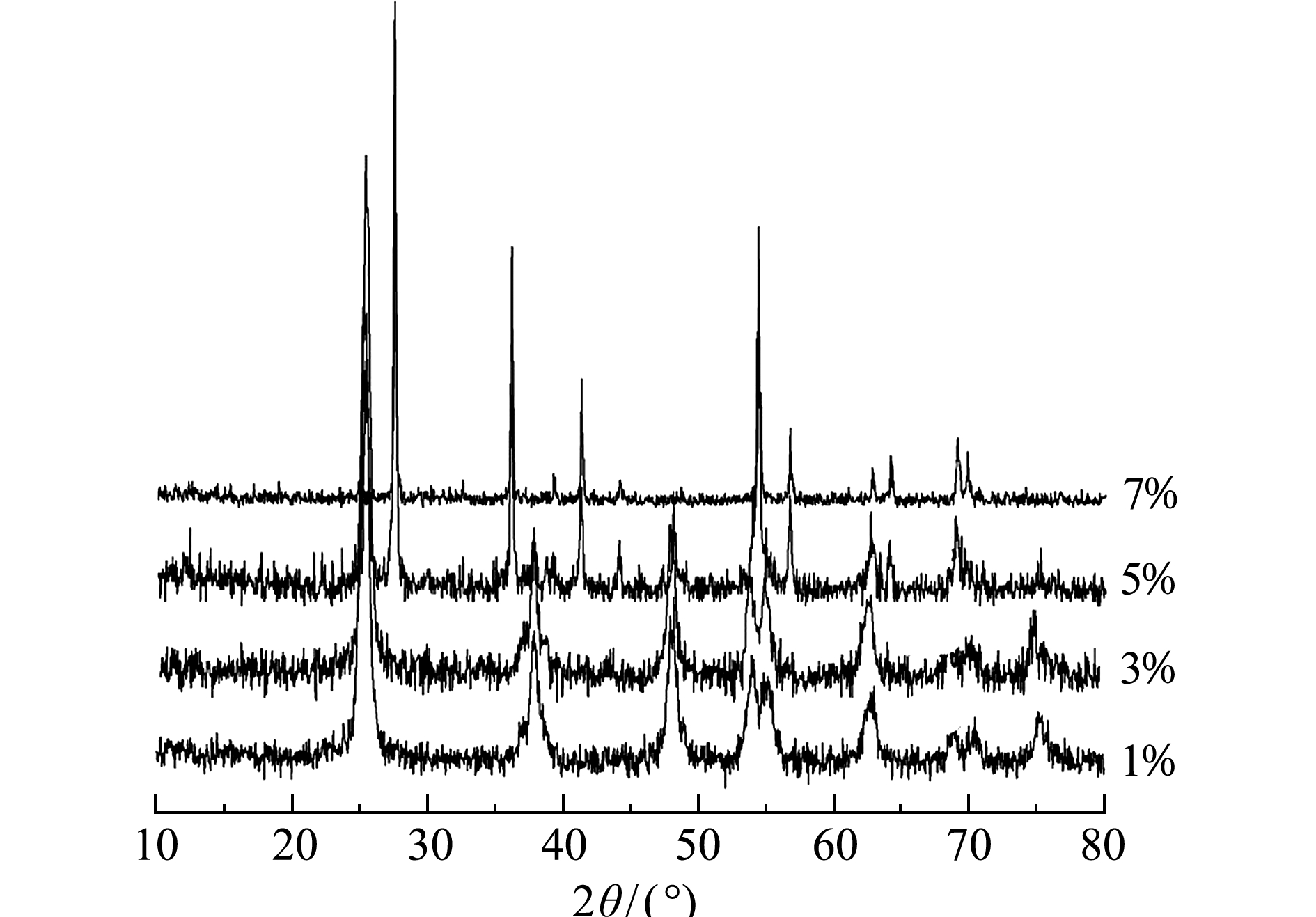

(1)不同锂掺杂量的Li+-TiO2光催化剂。锂掺杂量分别为1%、3%、5%、7%时,经过高温500℃、煅烧2h制备得到不同锂掺杂量的Li+-TiO2光催化剂,其X射线衍射分析图如图1所示。由Scheller公式计算可得,锂掺杂量为1%、3%、5%、7%时的 Li+-TiO2粒径尺寸分别为28.20、16.30、18.50、32.40nm,说明锂的掺入会略微增加晶粒的粒径。锂掺杂量为5%和7%时的Li+-TiO2粉末为具有锐钛矿型和金红石型的混合晶型,其质量分数分别为49.76%、18.22%。

图1 不同锂掺杂量的Li+-TiO2光催化剂的XRD谱图(500℃)

Fig.1 XRD patterns of Li+-TiO2photocatalyst doped w ith different contents of Li(500℃)

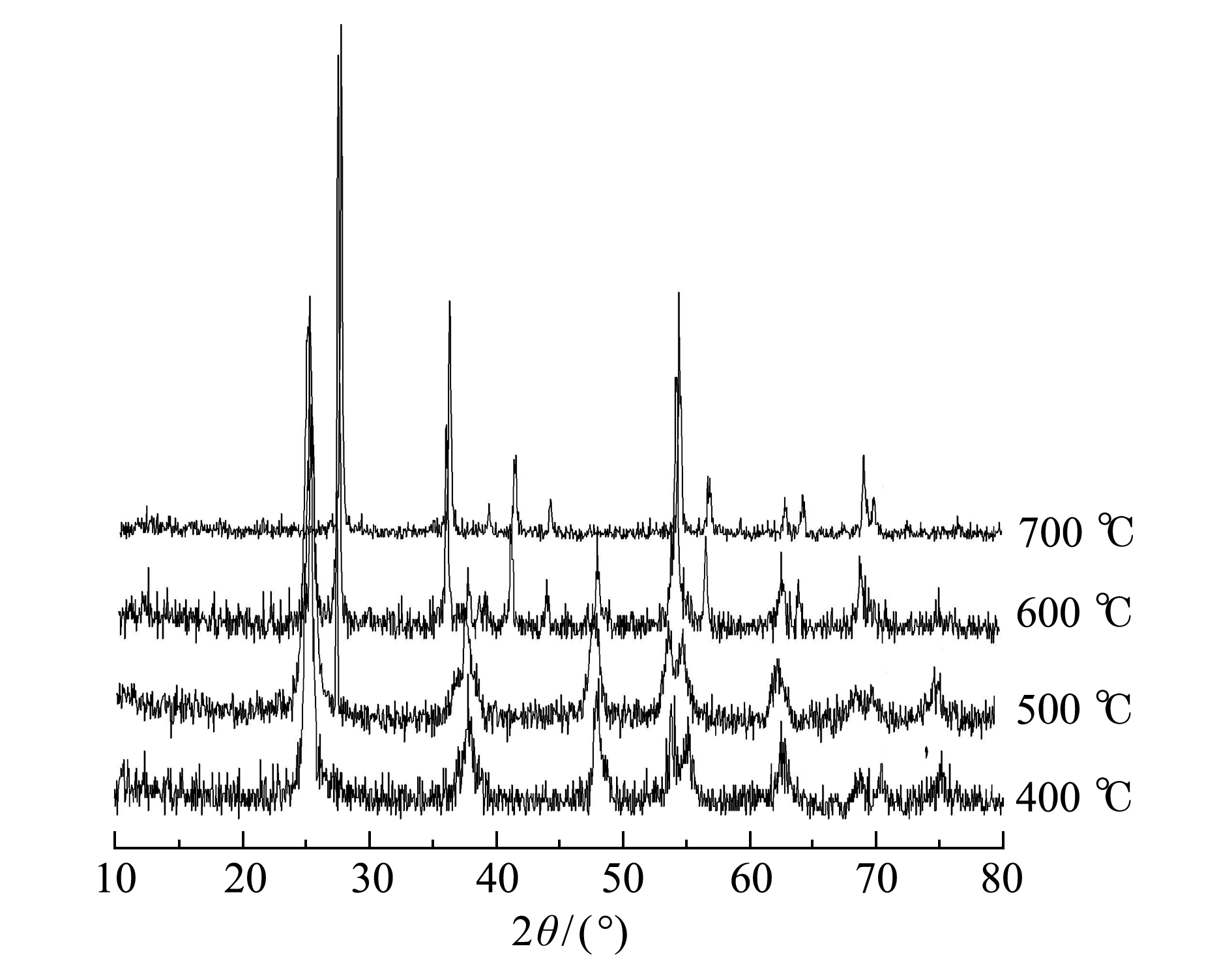

(2)不同煅烧温度的Li+-TiO2光催化剂。锂掺杂量为3%时,分别经过高温400、500、600、700℃、煅烧2h制备得到不同煅烧温度的Li+-TiO2光催化剂,其X射线衍射图如图2所示。由Scheller计算可得,煅烧温度为 400、500、600、700℃时的Li+-TiO2粒径尺寸分别为14.4、16.2、24.6、52.5nm。

图2 不同锻烧温度的Li+-TiO2光催化剂的XRD谱图(锂掺杂量3%)

Fig.2 XRD patterns of Li+-TiO2photocatalyst calcined at different temperature(3%Li)

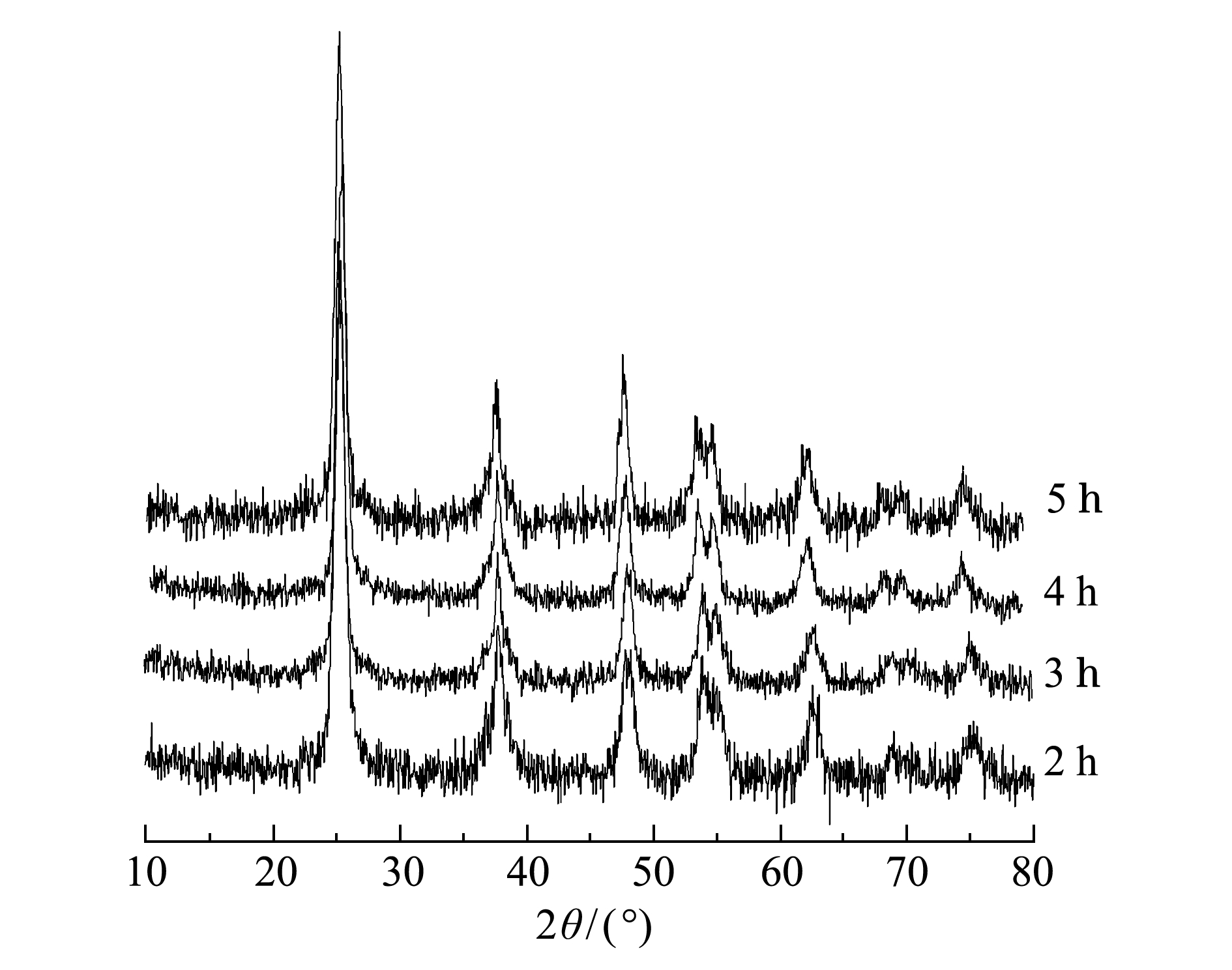

(3)不同煅烧时间的Li+-TiO2光催化剂。锂掺杂量为3%时,分别经过煅烧时间为2、3、4、5 h、高温500℃制备得到不同煅烧时间的Li+-TiO2光催化剂,其X射线衍射图如图3所示。由图3可见:催化剂在煅烧时间2h后,催化剂晶型为锐钛矿型,且谱峰变化不大。可见煅烧时间对催化剂的制备影响不大,而煅烧温度对催化剂制备的影响比较明显。所以在本试验中,从经济合理性考虑,制备催化剂时的煅烧时间应为2h。

图3 不同煅烧时间的Li+-TiO2光催化剂XRD谱图(温度500℃,锂掺杂量3%)

Fig.3 XRD patterns of Li+-TiO2photocatalyst at different calcined times(500℃,3%Li)

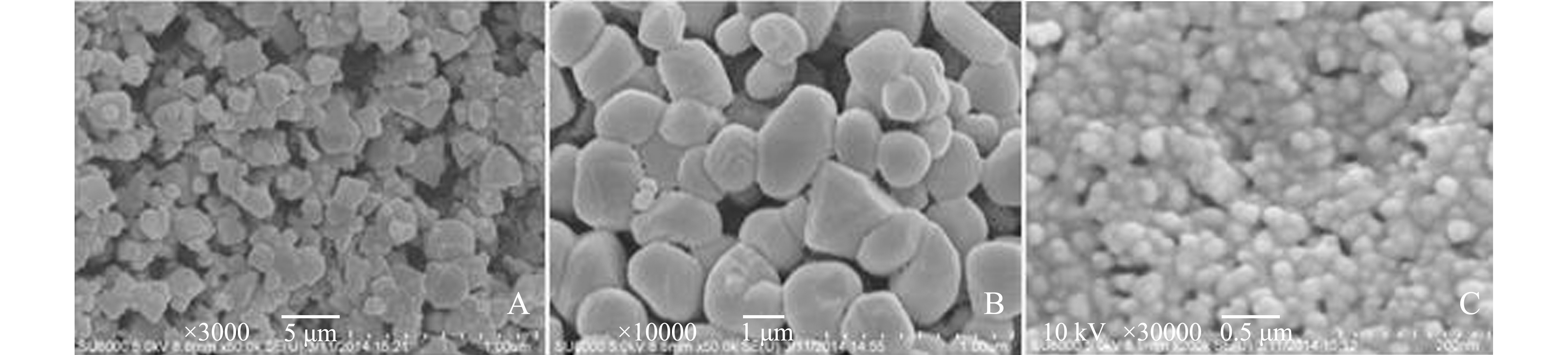

2.1.2 扫描电镜分析 从图4可见,Li+-TiO2催化剂晶粒基本呈块状,为不规则多边形,尺寸大小不均匀,大尺寸粒子有可能是由小尺寸粒子凝聚形成,SEM图像显示了Li+-TiO2光催化剂具有很高的结晶度。Li+-TiO2催化剂样品为锐钛矿型,可以估计催化剂表面小颗粒的粒径处在纳米级别,而且随着锂掺杂量的提高,粒径略微增加,这与XRD分析结果一致。

图4 Li+-TiO2粉末的SEM图

Fig.4 Scanning electronicm icroscope(SEM)image of nano-Li+-TiO2dopant Li particle

2.2 不同因素对催化降解废水的影响

2.2.1 锂掺杂量 取氨氮初始浓度为100mg/L, COD初始浓度为1200mg/L的模拟海产品深加工废水,分别置于6个100mL的烧杯中,调节废水pH为7.0,加入体积分数为3%的过氧化氢溶液2 mL,分别加入锂掺杂量为 0、1%、3%、5%、7%、9%的Li+-TiO2粉末0.9g/L,搅拌1h,紫外光照射2h后,测定吸光度,并计算氨氮和COD降解率。

由表1可见:随着锂掺杂量的增加,氨氮和COD的降解率先增大后降低,可见随着锂掺杂量的增加,光催化剂的氧化性能先增强后减弱;锂掺杂量为1%~3%时催化活性不断增大,但当锂掺杂量增大到3%以后开始下降。原因可能是当锂的掺杂量较小时,锂的掺入可以在二氧化钛的能级中产生附加能级,从附加能级上向价带或导带跃迁电子变得更加容易,相当于降低了二氧化钛的禁带宽度,从而增加了二氧化钛的光催化活性;但当锂的掺杂量超过某一值时,过量的锂元素堆积在二氧化钛表面成为电子和空穴的复合中心,使二氧化钛的光催化活性下降。因此,本试验条件下,最佳锂掺杂量为3%。

表1 锂掺杂量对催化剂光催化效果的影响

Tab.1 Effect of different Li doping on the photocatalystic efficiency

序号No.锂掺杂量/% Li doped氨氮降解率/% removal rate of ammonia N COD降解率/% removal rate of COD 1 46.11 40.67 2 1 56.59 48.66 0 3 69.65 62.58 4 5 62.57 53.33 3 5 7 35.76 38.00 6 9 29.64 20.33

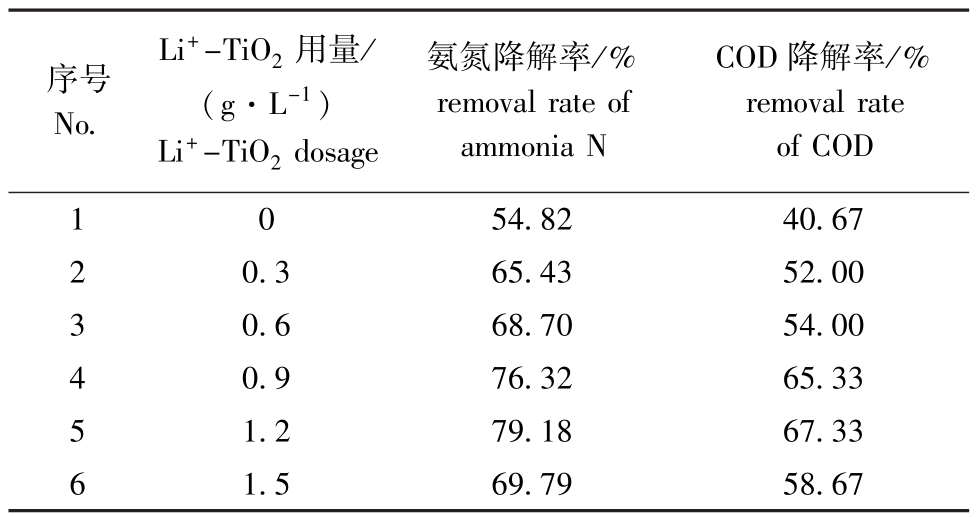

2.2.2 Li+-TiO2用量 取氨氮初始浓度为100 mg/L,COD初始浓度为1200mg/L的模拟海产品深加工废水,分别置于6个100mL的烧杯中,调节废水pH为7.0,加入体积分数为3%的过氧化氢溶液2mL。分别加入锂掺杂量为3%的Li+-TiO2粉末0、0.3、0.6、0.9、1.2、1.5g/L,搅拌1h,紫外光照射2h后,测定吸光度,并计算氨氮和COD的降解率。

从表2可见,当催化剂用量低于1.2g/L时,氨氮和COD降解率随催化剂用量的增加而提高;而当催化剂用量高于1.2g/L时,氨氮和COD降解率没有继续提高反而下降。原因可能是当二氧化钛投加量较低时,产生的光生电子与光生空穴对较少,光催化氧化效果不明显,随着催化剂用量的增多,电子与空穴对增多,进而提高了光催化剂的光催化氧化能力;但当催化剂的用量过多时,容易造成催化剂颗粒对紫外光的散射作用,降低催化氧化效率。另外,过多的纳米Li+-TiO2用量也会增加成本。因此,本试验条件下,最佳Li+-TiO2用量为0.9~1.2g/L。

表2 Li+-TiO2催化剂用量对光催化性能的影响

Tab.2 Effects of Li+-TiO2dosage on photocatalytic properties

序号No. Li+-TiO2用量/ (g·L-1) Li+-TiO2dosage氨氮降解率/% removalrateof ammoniaN COD降解率/% removalrate ofCOD 1 54.82 40.67 2 0.3 65.43 52.00 3 0.6 68.70 54.00 4 0.9 76.32 65.33 5 1.2 79.18 67.33 0 1.5 69.79 58.67 6

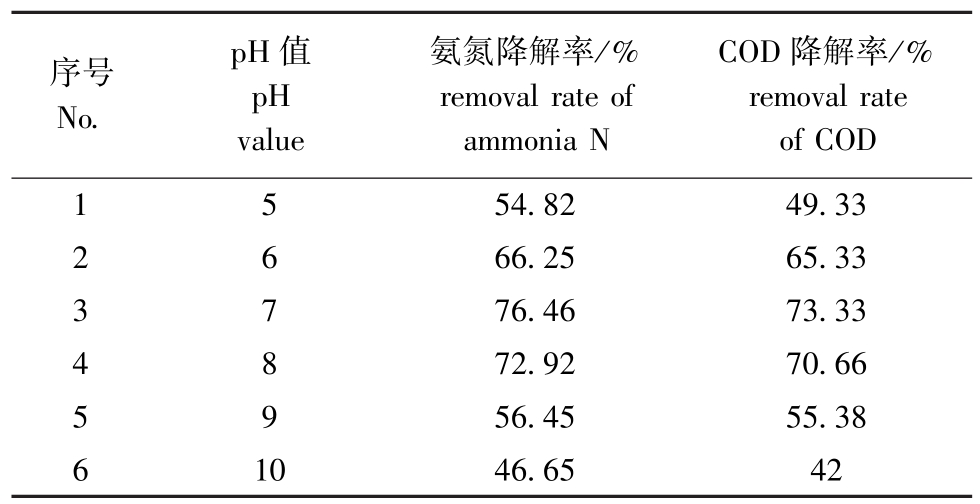

2.2.3 溶液pH值 取氨氮初始浓度为100mg/L, COD初始浓度为1200mg/L的模拟海产品深加工废水,分别置于6个100mL的烧杯中,调节废水pH分别为5、6、7、8、9、10,加入体积分数为3%的过氧化氢溶液2mL,加入锂掺杂量为3%的Li+-TiO2催化剂0.9g/L,搅拌1h,紫外光照射2 h后,测定吸光度,并计算氨氮和COD的降解率。

从表3可见,废水中氨氮和COD降解率随着溶液pH值的上升而增加,在碱性条件下氨氮和COD氧化降解率明显好于酸性条件,但是pH太高不利于光催化活性。根据光催化机理,反应物必须吸附在催化剂表面才能被降解,吸附作用越强降解越容易[7]。由于pH值会影响催化剂的表面特性,当pH较低时,催化剂和废水均带正电,不利于吸附到催化剂表面催化降解;而当pH较高时,TiO2表面带负电荷,不利于吸附OH-,也不利于光催化氧化反应的进行。因此,本试验条件下,最佳pH为7~8。

表3 pH对光催化性能的影响

Tab.3 Effects of pH on the properties of the photocatalytic oxidation

序号No. pH值pH value氨氮降解率/% removalrateof ammoniaN COD降解率/% removalrate ofCOD 1 54.82 49.33 2 6 66.25 65.33 5 3 76.46 73.33 4 8 72.92 70.66 7 5 9 56.45 55.38 6 10 46.65 42

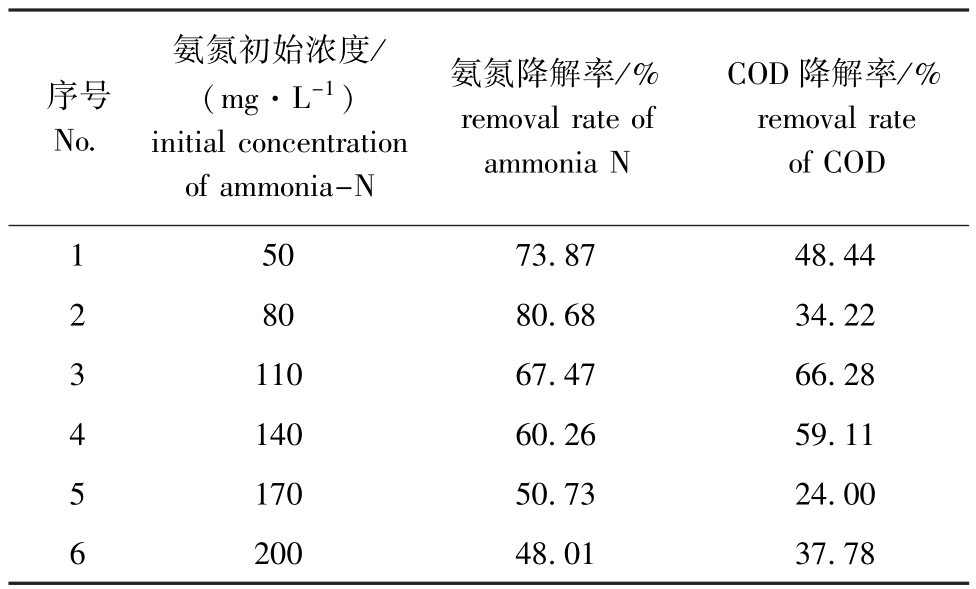

2.2.4 氨氮初始浓度 取COD为1200mg/L的模拟海产品深加工废水,分别置于6个100mL的烧杯中,各杯中氨氮初始浓度分别为50、80、110、140、170、200mg/L。调节各杯中废水 pH均为7.0,加入体积分数为3%的过氧化氢溶液2mL,加入锂掺杂量为3%的Li+-TiO2催化剂0.9g/L,搅拌1h,紫外光照射2h后,测定吸光度,并计算氨氮和COD的降解率。

从表4可见,随着废水中氨氮初始浓度的增加,氨氮和COD降解率先增高后降低,说明Li+-TiO2光催化剂适合处理氨氮浓度较低的废水,对高浓度氨氮废水的处理效果不理想。这可能是由于高浓度废水受透光性的影响,污染物浓度超过一定限度后,反应速度下降,并且可能产生一些有毒的中间产物;另一方面,氨氮浓度增大也影响了溶液的透光率,阻碍了TiO2表面对光的吸收,使其短时间内不能有较好的降解效果。因此,本试验条件下,氨氮初始浓度为80~110mg/L时,光催化效果最佳。

表4 氨氮初始浓度对光催化作用的影响

Tab.4 Effects of the initial concentration of ammonia nitrogen in seawater on the properties of photocatalytic oxidation

序号No.氨氮初始浓度/ (mg·L-1) initial concentration of ammonia-N氨氮降解率/% removal rate of ammonia N COD降解率/% removal rate of COD 1 50 73.87 48.44 2 80 80.68 34.22 3 110 67.47 66.28 4 140 60.26 59.11 5 170 50.73 24.00 6 200 48.01 37.78

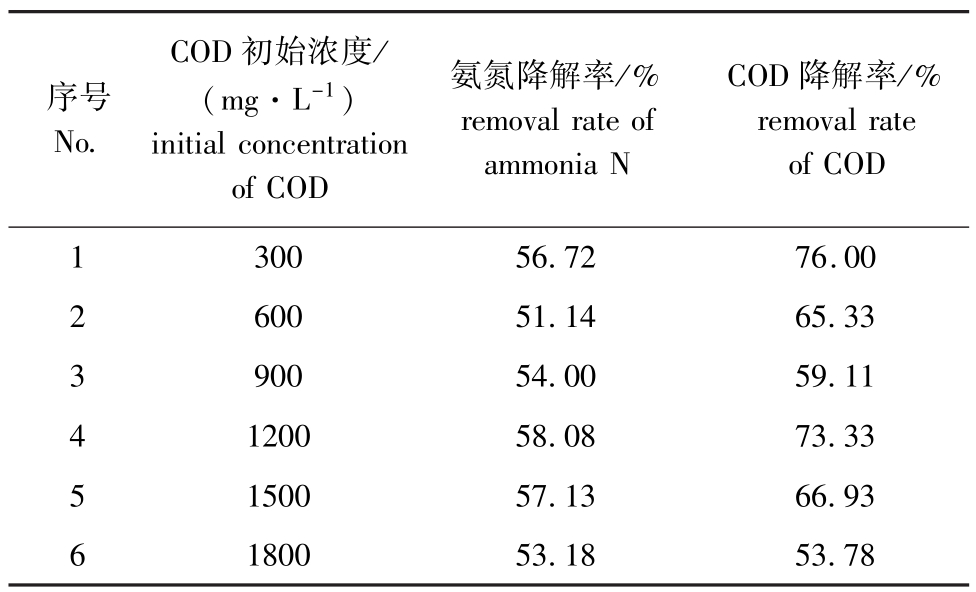

2.2.5 COD初始浓度 取氨氮初始浓度为100 mg/L模拟海产品深加工废水,分别置于6个100 mL的烧杯中,各杯中改变COD初始浓度分别为300、600、900、1200、1500、1800mg/L。调节各杯中废水pH均为7.0,加入体积分数为3%的过氧化氢溶液2mL,加入锂掺杂量为3%的Li+-TiO2催化剂0.9g/L,搅拌1h,紫外光照射2h后,测定吸光度,并计算氨氮和COD的降解率。

从表5可见,随着废水中COD初始浓度的增加,氨氮的降解率呈下降趋势,COD的降解率从整体上看也是低浓度的降解率较好。一般情况下,反应速率与反应物浓度成正比,但当浓度增大到一定程度以后降解速率反而下降,这可能是因为Li+-TiO2催化剂可吸附反应物的活性位数有限,随着初始浓度的提高,吸附的分子数会随之增加,从而减少了产生羟基自由基的活性点位,降低了光催化效率。因此,本试验条件下,COD初始浓度为300~1200mg/L时,光催化的效果较好。

表5 COD初始浓度对光催化作用的影响

Tab.5 Effects of the initial concentration of COD in seawater on the properties of photocatalytic oxidation

序号No. COD初始浓度/ (mg·L-1) initial concentration of COD氨氮降解率/% removal rate of ammonia N COD降解率/% removal rate of COD 1 300 56.72 76.00 2 600 51.14 65.33 3 900 54.00 59.11 4 1200 58.08 73.33 5 1500 57.13 66.93 6 1800 53.18 53.78

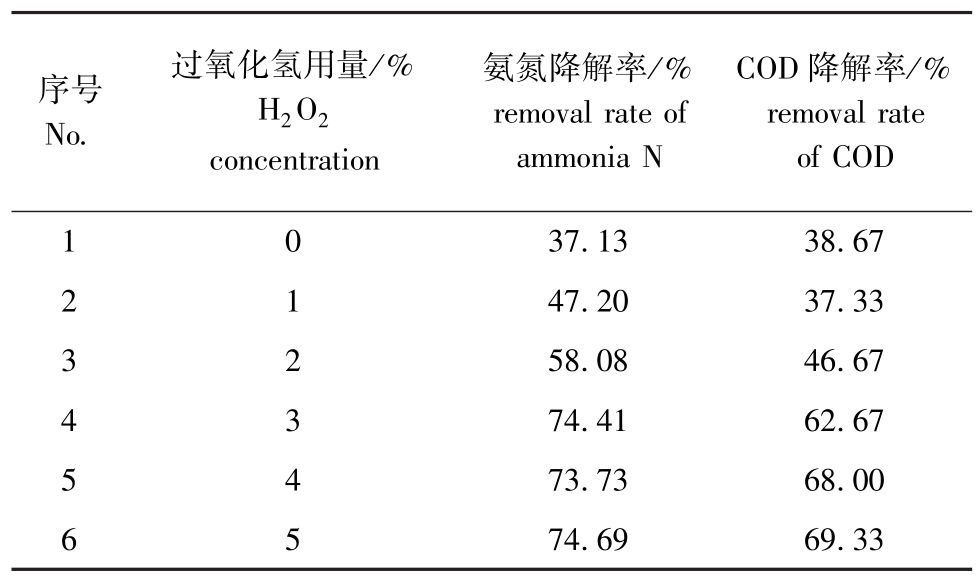

2.2.6 过氧化氢用量 取氨氮初始浓度为100 mg/L,COD初始浓度为1200mg/L的模拟海产品深加工废水,分别置于6个100mL的烧杯中,调节废水pH为7.0,分别投入体积分数为0、1%、2%、3%、4%、5%的过氧化氢溶液,加入锂掺杂量3%的Li+-TiO2催化剂0.9g/L,搅拌1h,紫外光照射2h后,测定吸光度,并计算氨氮和COD的降解率。

过氧化氢在光催化反应中起着重要的作用。由于氧化剂是有效的带电子捕获剂,过氧化氢的加入有利于提高光催化氧化的速率和效率[8]。从表6可见,随着过氧化氢用量的增加,光催化氧化速率加快。当过氧化氢加入量过大时,光催化氧化速率开始下降,氨氮和COD降解率有所下降[9]。只有加入适量的过氧化氢,才能参与催化剂表面的电子争夺,以阻碍TiO2表面光生电子-空穴对的复合,从而产生更多具有很强氧化能力的·OH和O2;在紫外灯的作用下,过氧化氢会发生光解产生·OH,进而提高光催化活性。因此,本试验条件下,最佳过氧化氢用量为4%~5%。

表6 过氧化氢用量对光催化性能的影响

Tab.6 Effects of volume of hydrogen peroxide solution on the properties of photocatalytic oxidation

序号No.过氧化氢用量/% H2O2 concentration氨氮降解率/% removalrateof ammoniaN COD降解率/% removalrate ofCOD 1 37.13 38.67 2 1 47.20 37.33 0 3 58.08 46.67 4 3 74.41 62.67 2 5 4 73.73 68.00 6 5 74.69 69.33

2.3 优化光催化降解条件的正交试验

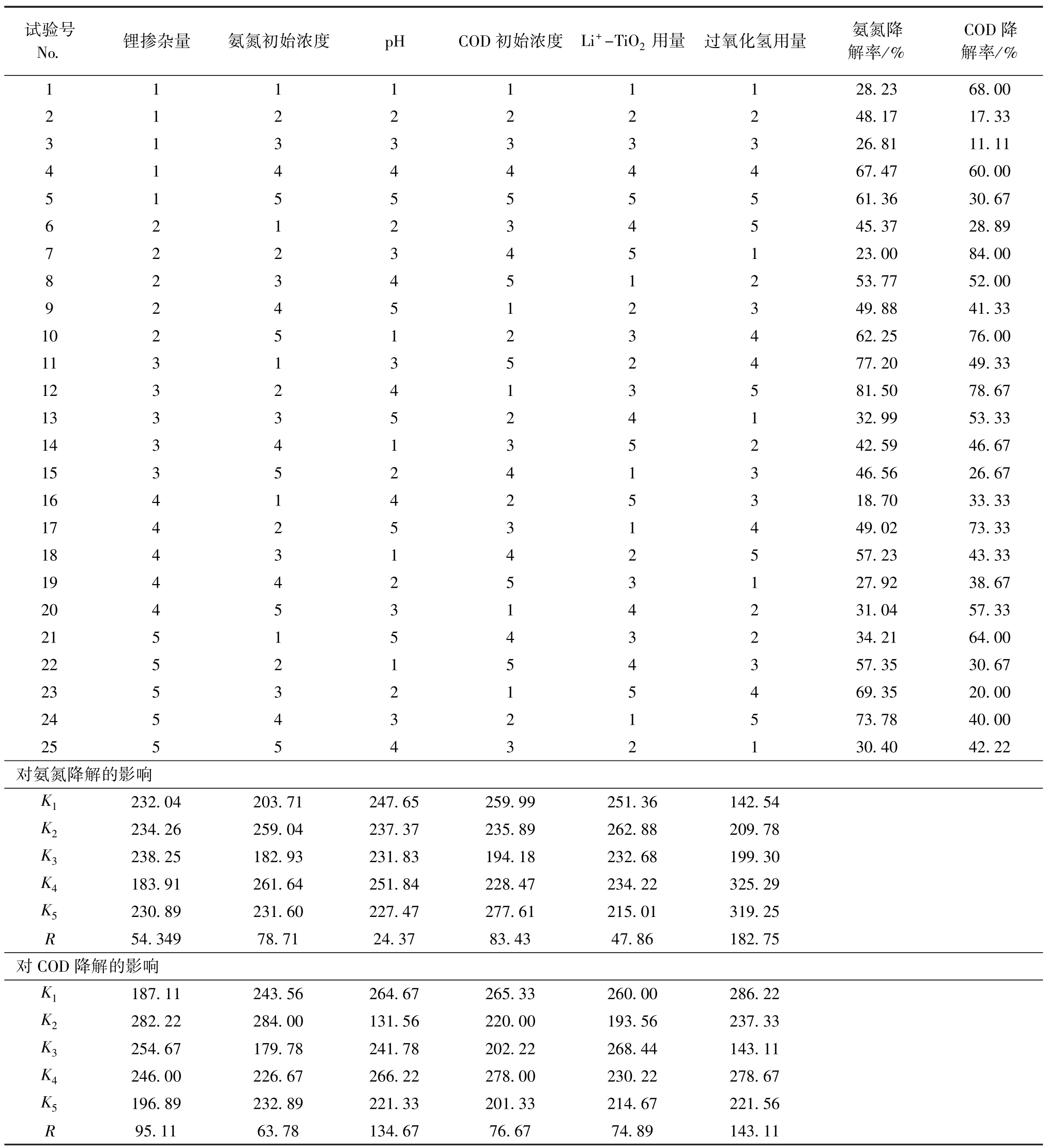

为了确定Li+-TiO2光催化剂对提高海产品深加工废水中氨氮和COD降解率的优化光催化反应条件,综合考察影响光催化反应各因素的交互影响,选择锂掺杂量、催化剂用量、pH、氨氮初始浓度、COD初始浓度、过氧化氢溶液用量6个因素,选用L25(65)正交试验表,通过正交试验确定Li+-TiO2光催化剂催化氧化的最佳反应条件。正交试验设计与试验结果如表7、表8所示。

表7 正交试验因素水平表

Tab.7 Factor and level table in an orthogonal test factors

水平level factors锂掺杂量/% 氨氮初始浓度/(mg·L-1) pH COD初始浓度/(mg·L-1) Li+-TiO2用量/(g·L-1) 过氧化氢用量/%因素12345 13579 50 80 110 140 170 56789 300 600 900 1200 1500 0.3 0.6 0.9 1.2 1.5 12345

表8 正交试验设计方案及试验结果

Tab.8 The design and results in the orthogonal test

试验号No. 锂掺杂量 氨氮初始浓度 pH COD初始浓度 Li+-TiO2用量 过氧化氢用量 氨氮降解率/% COD降解率/% 1 28.23 68.00 2 1 2 2 2 2 2 48.17 17.33 1 1 1 1 1 1 3 26.81 11.11 4 1 4 4 4 4 4 67.47 60.00 1 3 3 3 3 3 5 61.36 30.67 6 2 1 2 3 4 5 45.37 28.89 1 5 5 5 5 5 7 23.00 84.00 8 2 3 4 5 1 2 53.77 52.00 2 2 3 4 5 1 49.88 41.33 10 2 5 1 2 3 4 62.25 76.00 11 3 1 3 5 2 4 77.20 49.33 12 3 2 4 1 3 5 81.50 78.67 13 3 3 5 2 4 1 32.99 53.33 14 3 4 1 3 5 2 42.59 46.67 15 3 5 2 4 1 3 46.56 26.67 16 4 1 4 2 5 3 18.70 33.33 17 4 2 5 3 1 4 49.02 73.33 18 4 3 1 4 2 5 57.23 43.33 19 4 4 2 5 3 1 27.92 38.67 20 4 5 3 1 4 2 31.04 57.33 21 5 1 5 4 3 2 34.21 64.00 22 5 2 1 5 4 3 57.35 30.67 23 5 3 2 1 5 4 69.35 20.00 24 5 4 3 2 1 5 73.78 40.00 25 5 5 4 3 2 1 30.40 42.22 9 2 4 5 1 2 3对氨氮降解的影响K1232.04 203.71 247.65 259.99 251.36 142.54 K2 234.26 259.04 237.37 235.89 262.88 209.78 K3 238.25 182.93 231.83 194.18 232.68 199.30 K4 183.91 261.64 251.84 228.47 234.22 325.29 K5 230.89 231.60 227.47 277.61 215.01 319.25 R 54.349 78.71 24.37 83.43 47.86 182.75对COD 降解的影响K1187.11 243.56 264.67 265.33 260.00 286.22 K2 282.22 284.00 131.56 220.00 193.56 237.33 K3 254.67 179.78 241.78 202.22 268.44 143.11 K4 246.00 226.67 266.22 278.00 230.22 278.67 K5 196.89 232.89 221.33 201.33 214.67 221.56 R 95.11 63.78 134.67 76.67 74.89 143.11

从极差分析结果可以看出,影响Li+-TiO2光催化降解海产品深加工废水中氨氮效率的因素依次为:过氧化氢用量>COD初始浓度>氨氮初始浓度>锂掺杂量>Li+-TiO2用量>pH值。影响Li+-TiO2光催化降解海产品深加工废水中COD效率的因素依次为:过氧化氢用量>pH值>锂掺杂量>COD初始浓度>Li+-TiO2用量>氨氮初始浓度。最优试验组合为12号组,即当海产品深加工废水中锂掺杂量为5%,氨氮初始浓度为80mg/L,COD初始浓度为300mg/L,Li+-TiO2用量为0.9g/L,过氧化氢用量为5%,反应时间为2h,pH值为8时,对氨氮和COD的光催化氧化降解率最大,为81.50%和78.67%,而纯TiO2对氨氮和COD的光催化氧化降解率为73.33%和69.96%[9]。Li+-TiO2复合纳米光催化剂比纯TiO2纳米光催化剂的催化能力大大提高。

参考文献:

[1]张亚军,陈丽丽,楼亚男,等.膜生物反应器在海产品加工废水处理中的应用[C].杭州:2008年给水厂、污水厂运行与管理及升级改造高级研讨会,2008.

[2]刘云庆,于晓彩,吴云英,等.紫外可见上转换剂/TiO2复合催化剂在海洋石油污染处理中的应用[J].大连海洋大学学报, 2014,29(4):420-424.

[3]朱启安,王树峰,陈万平,等.Li+掺杂纳米TiO2的制备及其光催化性能研究[J].感光科学与光化学,2007,25(5):340-349.

[4]蒋岳文.靛酚蓝分光光度法测定海水中的氨氮[J].海洋环境科学,1990,9(1):75-80.

[5]姚淑华,石中亮,宋守志,等.用开管法快速测定废水中的COD [J].化工环保,2004,24(2):138-140.

[6] Izutsu H,Nair P K,Maeda K,et al.Structure and properties of TiO2-SiO2prepared by sol-gelmethod in the presence of tartaric acid[J].Materials Research Bulletin,1997,32(9):1303-1311.

[7] 卓诚裕.海洋油污染防治技术[M].北京:国防工业出版社, 1996.

[8] 邓南圣,吴峰.环境光化学[M].北京:化学工业出版社,2003.

[9] 徐晓,于晓彩,宫喜斌,等.纳米TiO2光催化降解海产品深加工废水的研究[J].大连海洋大学学报,2014,29(3):290-294.

Preparation of Li+-doped nanometer titanium dioxide and its photocatalytic degradation of seafood processing effluents

Abstract:The crystal structure and surface morphology of Li+-doped nanometer TiO2photocatalyst prepared via sol-gelmethod were characterized by XRD and SEM techniques.The photocatalytic degradation of seafood processing effluents simulated Dalian Heishijiao sea water was investigated by the Li+-doped TiO2in the simulated seawater.The factors affecting the degradation including doping content of Lithium,Li+-doped TiO2dosage,pH value, initial concentration of COD and ammonia-N were studied and the effect of presence of assistance oxidant peroxide on the COD and ammonia-N removal from sea food processing effluentswas investigated in an orthogonal test to optimize the photocatalytic degradation of seafood processing effluents.Itwas found that the Li+-doped nanometer titanium dioxide photocatalyst was characterized by high photocatalytic degradation of seafood processing effluents, and that the degradation was primarily influenced by purity and dosage of the Li+-doped nanometer titanium dioxide,pH value,and initial concentration of COD,addition of H2O2and ammonia-N.The best photocatalytic degradation of seafood processing effluentswas observed under conditions as:5%of lithium doping amount,ammonia nitrogen concentration of 80 mg/L,the initial COD concentration of 300 mg/L,Li+-TiO2dosage of 0.9 g/L,H2O2volume fraction of 5%,reaction time of 2 hours,and pH value of 8,with photocatalytic oxidation degradation rate of 81.50%in ammonia nitrogen and of 78.67%in COD.

Keywords:Li+-doped nanometer TiO2(Li+-TiO2);photocatalysis;seafood processing effluent;ammonia nitrogen;COD;photocatalytic degradation

中图分类号:X703.1

文献标志码:A

DOI:10.16535/j.cnki.dlhyxb.2015.04.012

文章编号:2095-1388(2015)04-0410-07

收稿日期:2014-09-10

基金项目:国家海洋局海洋公益性行业科研项目 (201305002);辽宁省工业企业科技特派员项目 (20130106)