图1 不同微波功率下干燥江蓠的含水率及干燥速率曲线

Fig.1 Moisture curves and drying rate curves of seaweed Gracilaria sp.dried at differentm icrowave power levels

摘要:为研究微波真空干燥江蓠Gracilariasp.的干燥特性及对蛋白质保留率的影响,采用微波真空干燥江蓠,并与热风干燥进行比较。结果表明:微波真空干燥江蓠干燥时间仅需20~30min,而热风干燥需100 min以上;增大微波功率密度,江蓠的干燥速率显著加快,而真空度对干燥速度影响不显著,Page模型可很好地模拟江蓠的微波真空干燥过程;与热风干燥相比,微波真空干燥的干燥时间短、蛋白质保留率高,在微波功率密度为3W/g、真空度为90kPa时,江蓠的蛋白质保留率达97.27%,干燥时间仅为27min。

关键词:江蓠;微波真空干燥;干燥特性;动力学模型;蛋白质保留率

江蓠Gracilariasp.俗称龙须菜、海菜,是世界性分布的大型藻类,隶属于红藻门Rhodophyta、杉藻目Gigartinales、江蓠科Gracilariaceae[1]。2013年,中国藻类养殖产量达179.85万t,其中江蓠养殖总产量为 24.6万 t,占藻类养殖总产量的13.7%,并且所占比例呈逐年递增趋势[2]。江蓠因其蛋白质含量高 (18.78%)、脂肪含量低(0.78%)[3-4],含有丰富的碘化物、矿物质、维生素和刺激动物生长的活性物质,并且其营养物质多以无机态形式存在,易被动物吸收,因此,江蓠可作为养殖动物的优质饵料添加剂[5-7]。农新[8]用添加2%的海藻粉鸡饲料喂食肉鸡,结果表明,肉鸡生长速度可提高14%~19%,且饲料转化率大大提高,死亡率明显降低;李人光等[9]和李敏等[10]分别研究了在工厂化养殖大菱鲆或网箱养殖鲈鱼和黑鲍幼鲍过程中加入5%海藻粉或江蓠、石莼和浒苔组成的混合饵料,结果表明,采用海藻作为饲料添加剂不仅可以减少白化病等病害,而且可以提高水产动物的生长率,缩短养殖周期。

新鲜江蓠含水量约为88.76%,若不及时进行干燥加工,在2~3d内就会变质腐烂。将海藻干燥是增加其价值的关键过程,目前的干燥工艺普遍采用日光干燥,但日光干燥受天气条件制约较大,而且江蓠收获时期经常为阴雨期,不适合用日光干燥[11]。胡光华等[12]采用热泵太阳能组合干燥器对江蓠进行干燥,结果表明,干燥时间较自然干燥缩短6~10h,减少了干燥品的霉变损失,但并未提出合适的干燥温度和方法。Tello-Ireland等[13]利用热风对江蓠进行干燥,并找到最优的干燥温度,使江蓠的色泽、藻胆蛋白含量等特性均处于良好的状态。但是,热风干燥过程中可能出现产品表皮硬化、热敏性营养成分或活性成分损失、色香味品质劣变等现象,影响其经济价值[11]。因此,研究适宜的江蓠干燥方法具有重要意义。本研究中,进行了微波真空干燥江蓠的试验,并与热风干燥江蓠进行了对比,探讨其微波真空干燥特性及动力学模型,分析不同干燥方法对江蓠干燥时间和蛋白质含量的影响,旨在探寻提高江蓠干燥品质和生产效率的有效方法,促进江蓠的综合利用。

1.1 材料

试验用新鲜成熟江蓠购于大连长兴水产市场。

试验仪器主要有MZ08S-1A型微波真空试验炉 (南京汇研微波系统工程有限公司)、DHG-5053A型电热鼓风干燥箱 (上海一恒仪器有限公

司)、NewClassicMS105DU型分析天平 (瑞士梅特勒-托利多国际股份有限公司)。

1.2 方法

1.2.1 预处理 将去除杂物的江蓠置于盐度为40 g/L的沸水中,待颜色由褐色变成绿色 (约30s)时捞出,沥干至室温,分袋密封,并置于冷冻室(-20℃)中保存备用。每次取70g解冻后的江蓠样品进行干燥试验。

1.2.2 干燥工艺参数 (1)微波真空连续干燥。微波功率密度选取2、3、4、5W/g,真空度选取84、87、90、93kPa,进行单因素试验和二因素四水平的交互试验。 (2)热风干燥。固定风速为1 m/s,温度分别为50、60、70℃,进行单因素试验,研究温度对江蓠干燥特性的影响。

1.2.3 干燥曲线的确定 微波真空干燥试验过程中,每隔5min停止干燥并快速称量江蓠的质量,干燥至湿基含水率为 (13±0.5)%时终止,重复3次,取其平均值。

1.2.4 粗蛋白质的测定 采用GB/T5009.5—2003中的方法,将干燥后的江蓠样品进行粉碎,采用微量凯氏定氮法测定其粗蛋白质含量。

1.3 数据处理

采用Excel软件对微波真空干燥试验数据作曲线图,利用SPSS软件对试验数据进行线性分析及非线性拟合。

2.1 江蓠的微波真空干燥特性分析

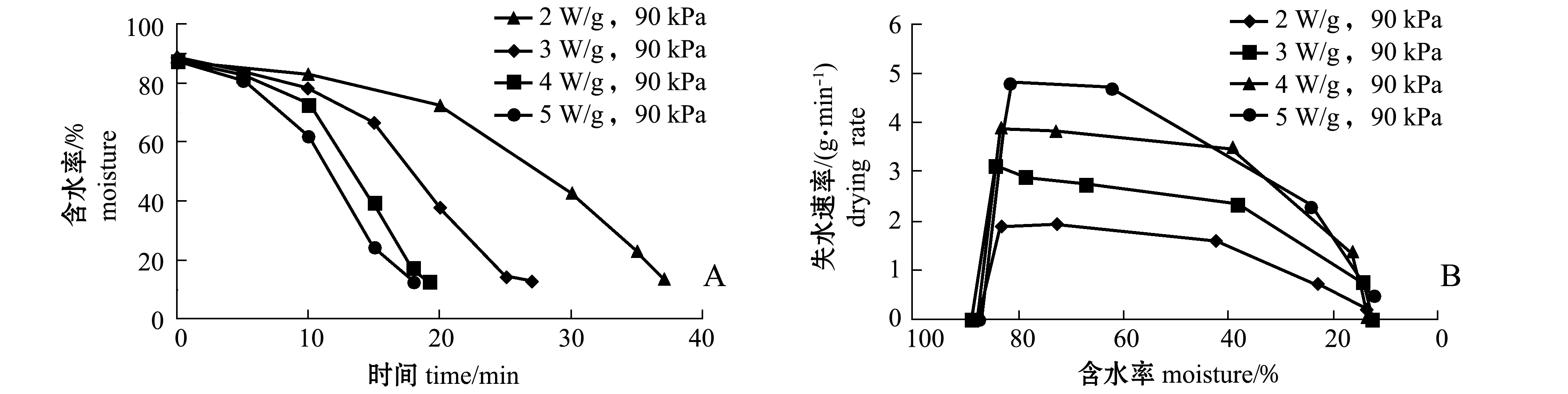

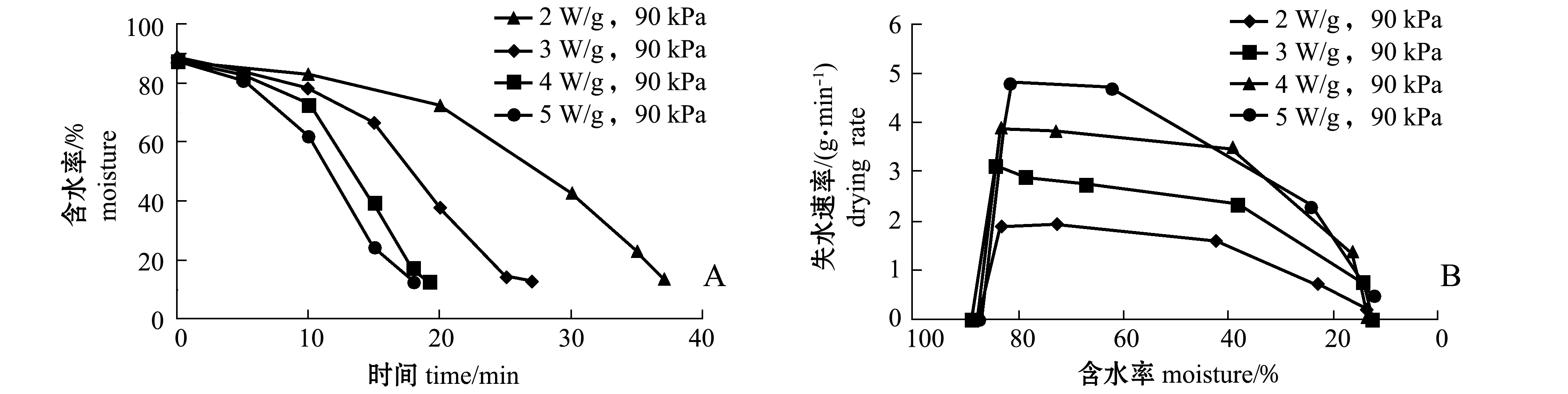

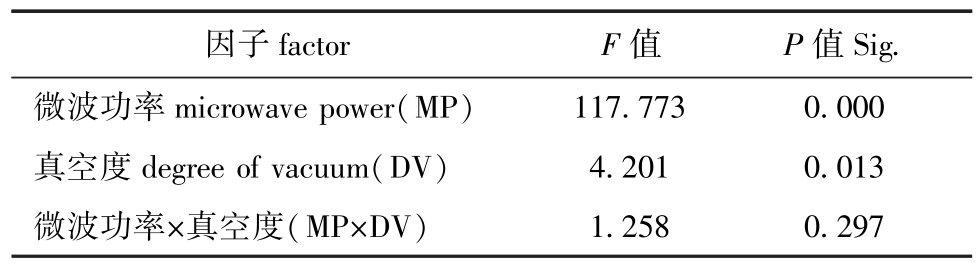

2.1.1 微波功率及真空度对江蓠干燥的影响 不同微波功率、不同真空度下,微波真空干燥的含水率曲线及干燥速率曲线如图1、图2所示。

图1 不同微波功率下干燥江蓠的含水率及干燥速率曲线

Fig.1 Moisture curves and drying rate curves of seaweed Gracilaria sp.dried at differentm icrowave power levels

图2 不同真空度下干燥江蓠的含水率及干燥速率曲线

Fig.2 M oisture curves and drying rate curves of seaweed Gracilaria sp.dried at different degrees ofm icro-vacuum

由图1-A、图2-A可见,微波真空干燥速度快,仅需16~36min含水率即可达13%。由图1-A可见,微波功率对干燥时间影响显著 (P<0.05),当微波功率由2W/g增大为5W/g时,干燥时间由37min缩短为17min。由图2-A可见,真空度对干燥时间的影响不显著 (P>0.05),真空度增加,干燥速度加快,但干燥时长相差并不大,真空度由84kPa增大到93kPa时,干燥时间仅缩短了4min。

由图1-B、图2-B可见,江蓠的微波真空干燥有着明显的加速干燥阶段、恒速干燥阶段、降速干燥阶段。由图1-B可见,随着微波功率的增大,加速干燥阶段和恒速干燥阶段的干燥速率显著增大,恒速干燥时间依次缩短。由图2-B可见,不同真空度时的加速干燥阶段、恒速干燥阶段和降速干燥阶段三阶段依旧明显,但加速干燥阶段几近重合,恒速干燥阶段和降速干燥阶段失水速率无明显差异。

分析出现上述现象的原因,可能是由于物料的干燥速度由物料内部水分的湿扩散和热扩散方向决定[14],在微波真空干燥中,物料在微波的作用下内外同时被加热,物料表面不断吸热蒸发的同时物料内部也不断升温,物料的水分梯度和温度梯度都是由内到外,即热扩散和湿扩散的方向相同,加快江蓠内部水分的蒸发,因而,微波真空干燥江蓠速度快。微波功率密度越大,江蓠单位水分吸收的微波能越多,微波能转化为热能就越多,从而提高了干燥平均速率并缩短了干燥时间[15]。而真空度提高降低了水分的沸点,使江蓠中水分梯度加大,水分迁移强度增强,缩短了干燥时间,但真空度降低时,蒸发潜热增加,会导致表面水分蒸发强度下降[16]。因此,提高真空度对缩短干燥时间不显著,这与陈建凯等[17]和张常松等[18]的研究结果一致。

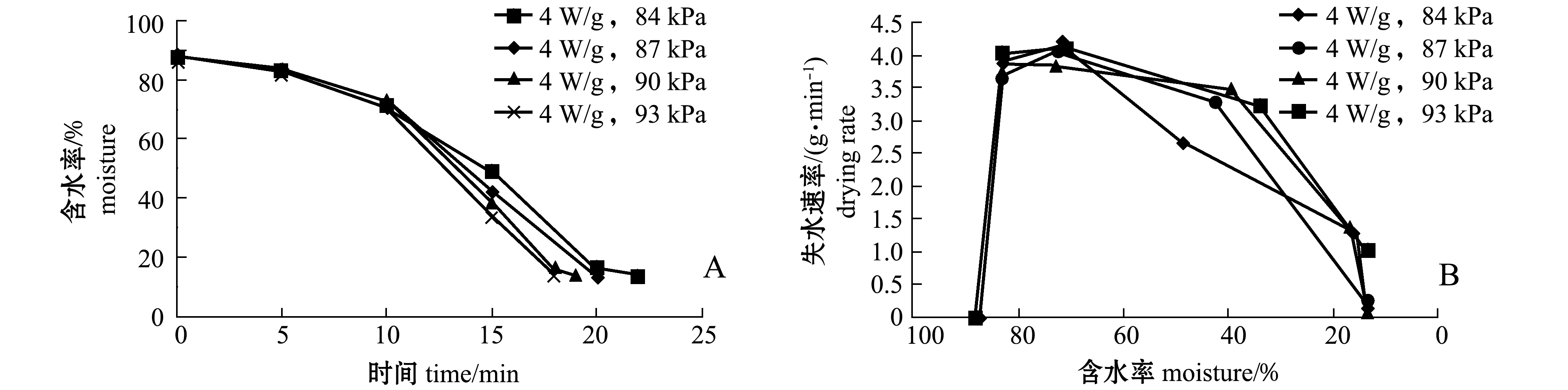

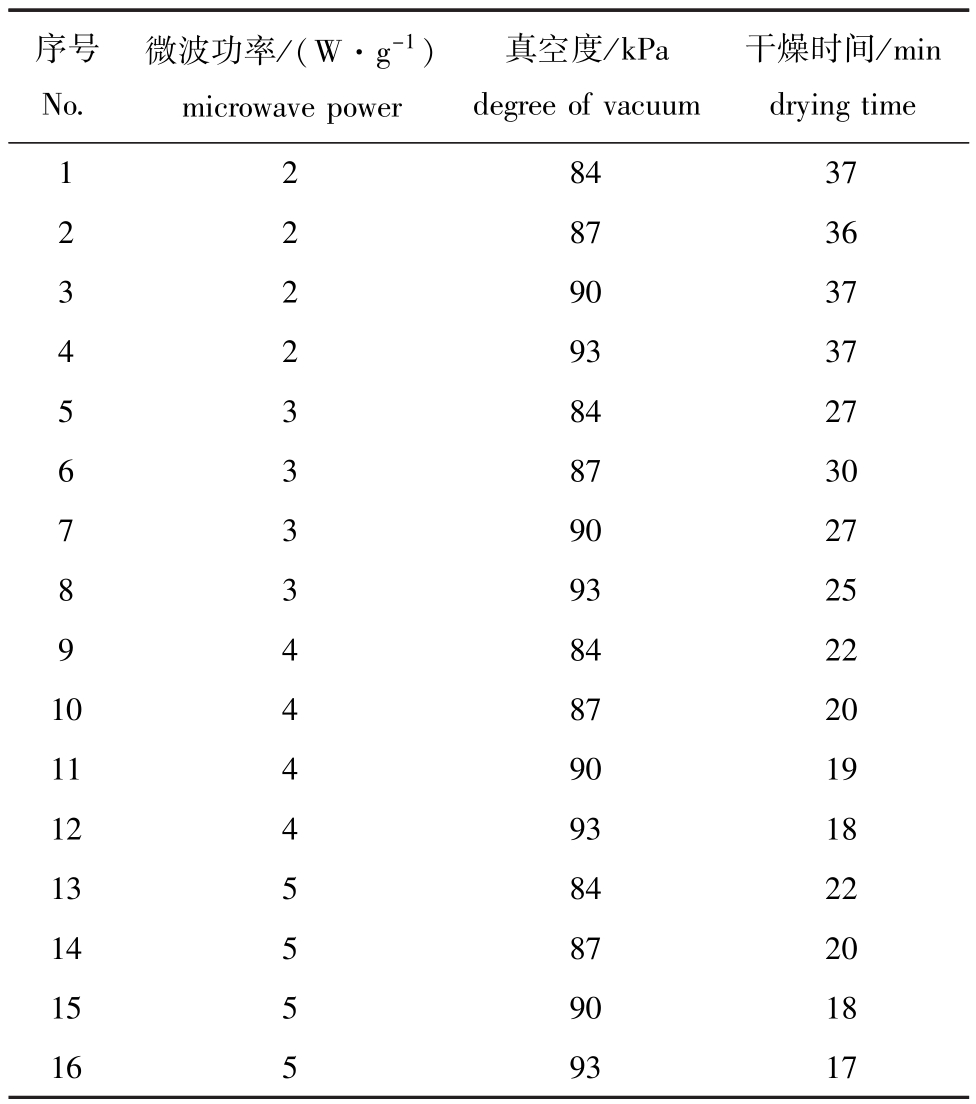

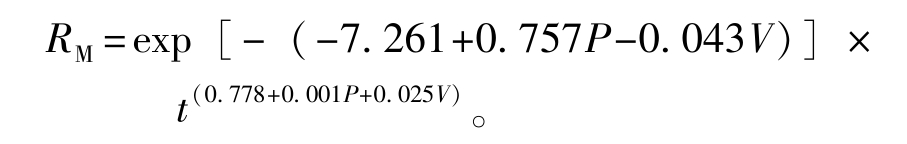

2.1.2 微波真空干燥的交互试验 为探讨微波功率和真空度对江蓠干燥的交互影响,进行二因素四水平的交互试验。从表1、表2可见,微波功率和真空度对江蓠的微波真空干燥时间均有显著影响(P<0.05),但相对于微波功率,真空度对江蓠微波真空干燥的影响较小,微波功率和真空度之间的交互作用不显著 (P>0.05)。

表1 双因素交互试验结果

Tab.1 Results of the two-factor interaction experiment

序号No.微波功率/(W·g-1) microwavepower真空度/kPa degreeofvacuum干燥时间/min dryingtime 1 84 37 2 2 87 36 2 3 90 37 4 2 93 37 2 5 84 27 6 3 87 30 3 7 90 27 8 3 93 25 3 84 22 10 4 87 20 11 4 90 19 12 4 93 18 13 5 84 22 14 5 87 20 15 5 90 18 9 4 16 5 93 17

表2 双因素方差分析结果

Tab.2 Two-factor analysis of variance

Sig.微波功率microwavepower(MP)因子factor F值 P值117.773 0.000真空度degreeofvacuum(DV) 4.201 0.013微波功率×真空度(MP×DV)1.258 0.297

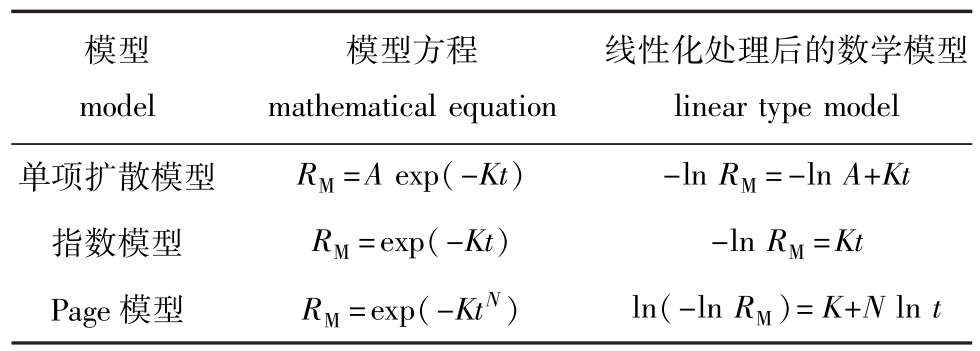

2.1.3 江蓠的微波真空干燥动力学模型 目前,用来描述农业物料薄层干燥过程的模型一般有3种(表3)。水分比计算公式为

其中:RM为水分比;Mt为物料在t时刻的含水率(%);M0为物料初始含水率 (%);Me为物料平衡含水率 (%)。

表3 常见的描述薄层干燥的数学模型

Tab.3 Common mathematicalmodels for thin layer drying

模型model线性化处理后的数学模型lineartypemodel单项扩散模型 RM=Aexp(-Kt) -lnRM=-lnA+模型方程mathematicalequation Kt指数模型 RM=exp(-Kt) -lnRM=Kt Page模型 RM=exp(-KtN) ln(-lnRM)=K+Nlnt

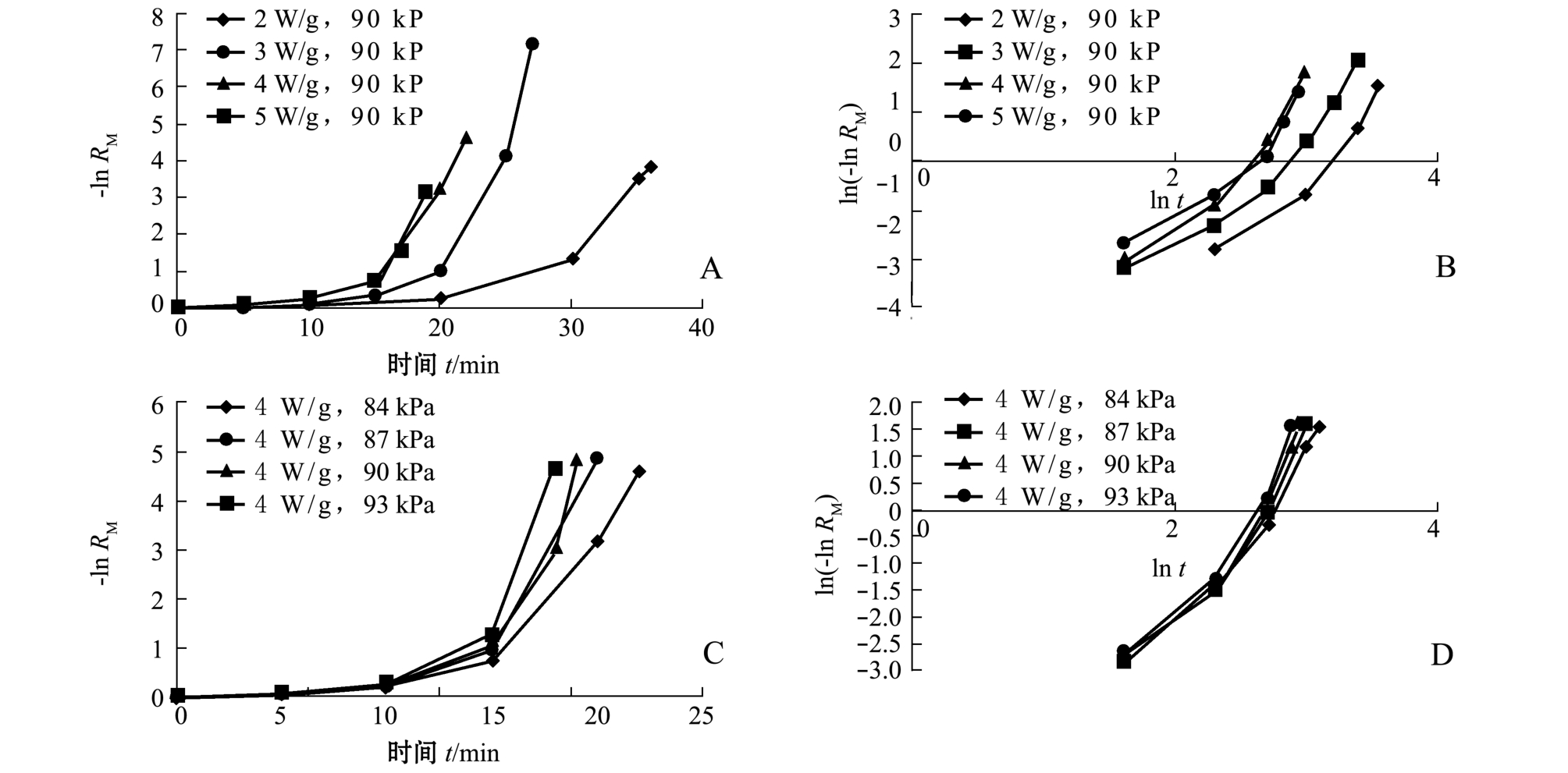

不同微波功率和不同真空度下的lnRM曲线和ln(-lnRM)曲线如图3所示。由图3-A和图3-C及其线性回归可知,-lnRM与时间t不呈线性关系,即单项扩散模型与指数模型不适合江蓠微波真空干燥模型的建立。由图3-B和图3-D可见, ln(-lnRM)与lnt基本呈线性关系,即江蓠的微波真空干燥模型满足Page方程。经SPSS软件对试验数据进行多元线性回归,求得

其中:P为微波功率;V为真空度。得出回归方程为

图3 不同功率密度和真空度下的lnRM和ln(-lnRM)曲线

Fig.3 CurvesoflnRMandln(-lnRM)atdifferentmicrowavepowerlevelsanddegreesofvacuum

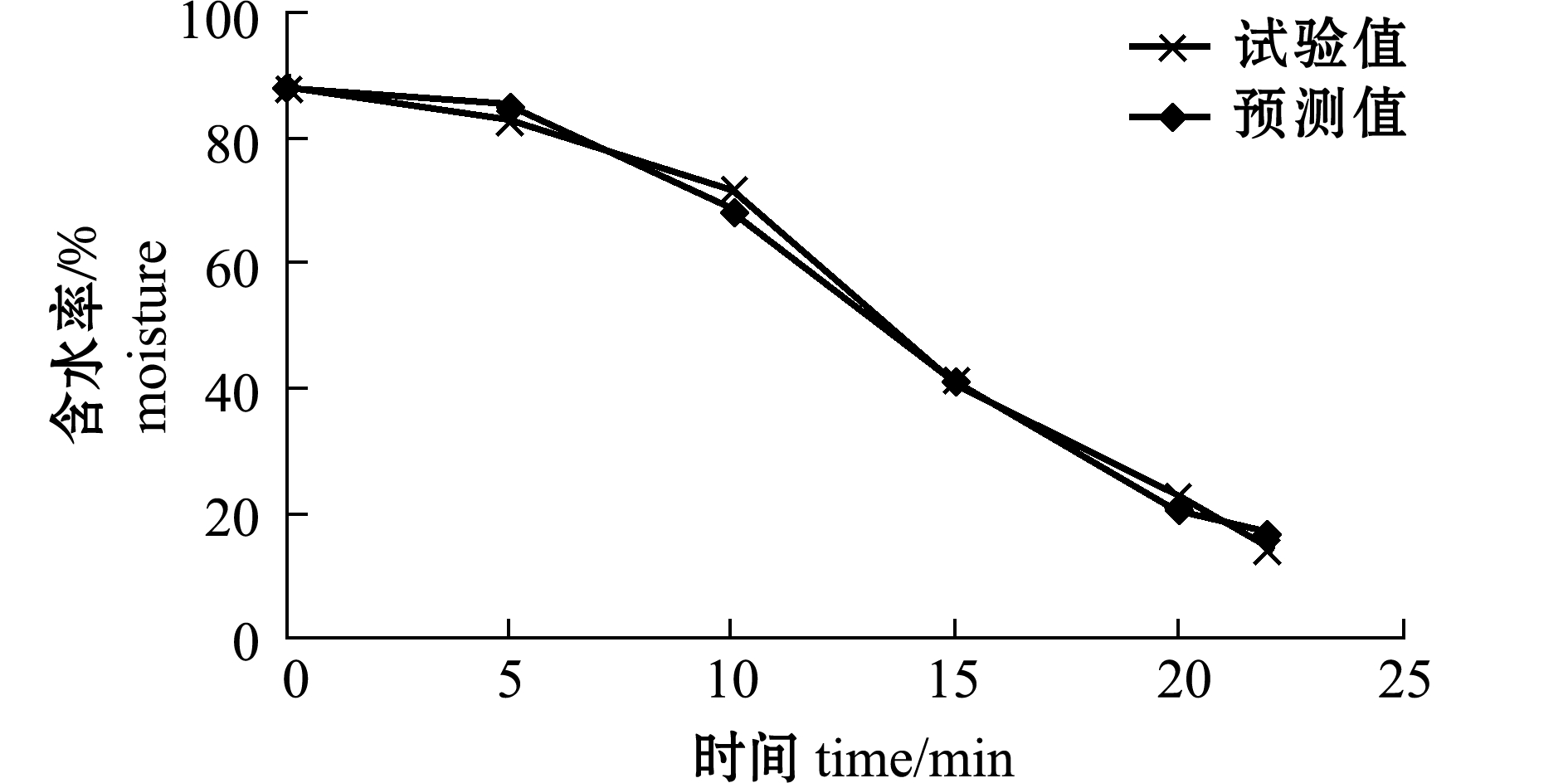

经检验,F=851.46,P<0.01。选取真空度为85kPa,微波功率为4W/g进行模型验证试验,其预测曲线与实际曲线如图4所示,拟合程度很好。

图4 江蓠微波真空干燥试验值与预测值比较

Fig.4 Com parison between experimentaland predicted values

2.2 与热风干燥的对比

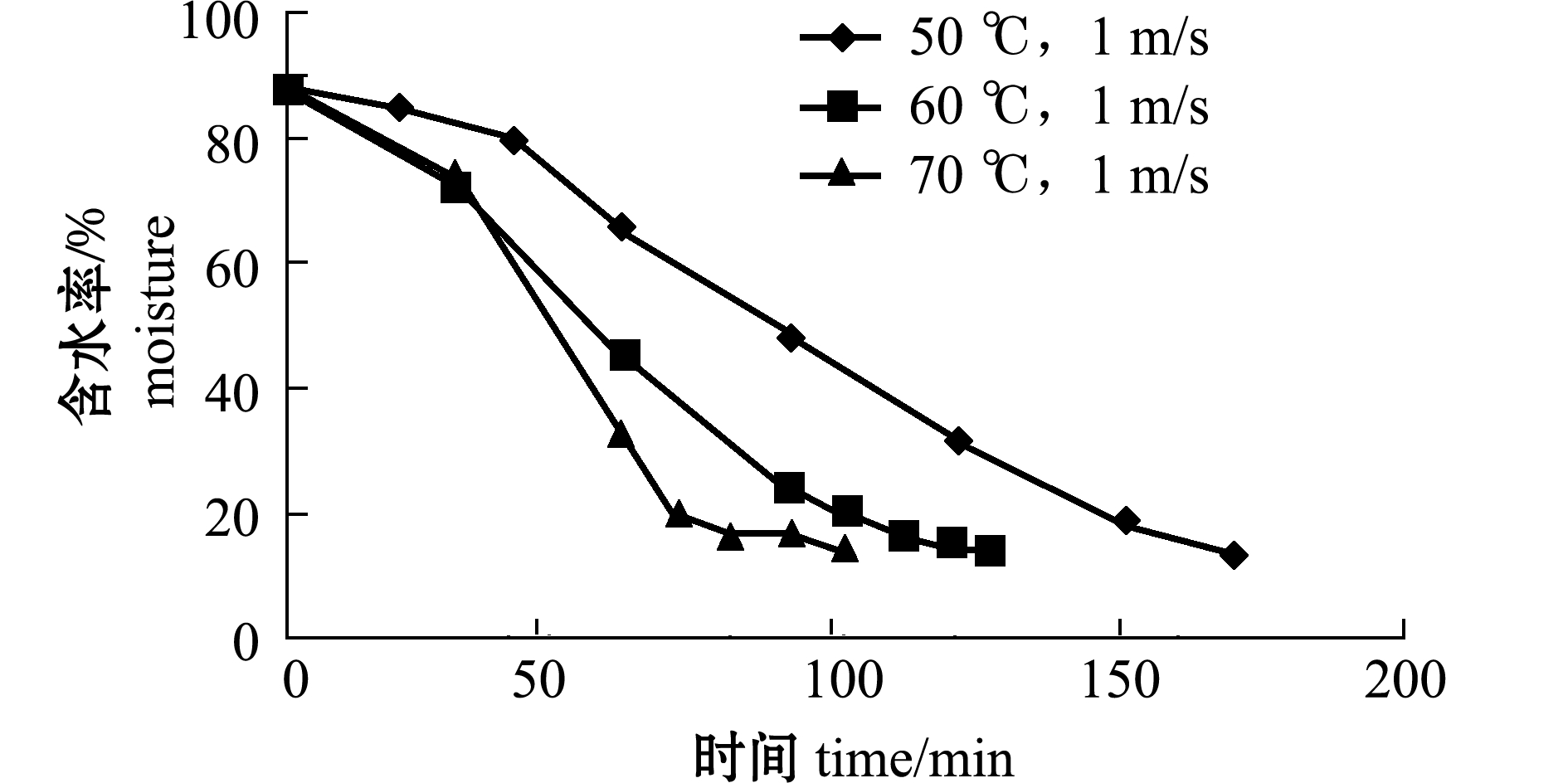

2.2.1 热风干燥的干燥特性 不同温度下江蓠热风干燥的含水率曲线及干燥速率曲线如图5所示。由图5可知,江蓠的热风干燥耗时较长,温度对干燥时间的影响显著 (P<0.05),50、60、70℃下的干燥时间分别为170、125、100min。即温度越高,干燥时间越短。这主要是由于热风温度越高,传热动力越大,蒸发速率就越快,要达到一定含水率所需的时间就越短[19]。

图5 不同温度下热风干燥江蓠的含水率曲线

Fig.5 MoistureofseaweedGracilariasp.driedbyhot airatdifferenttemperature

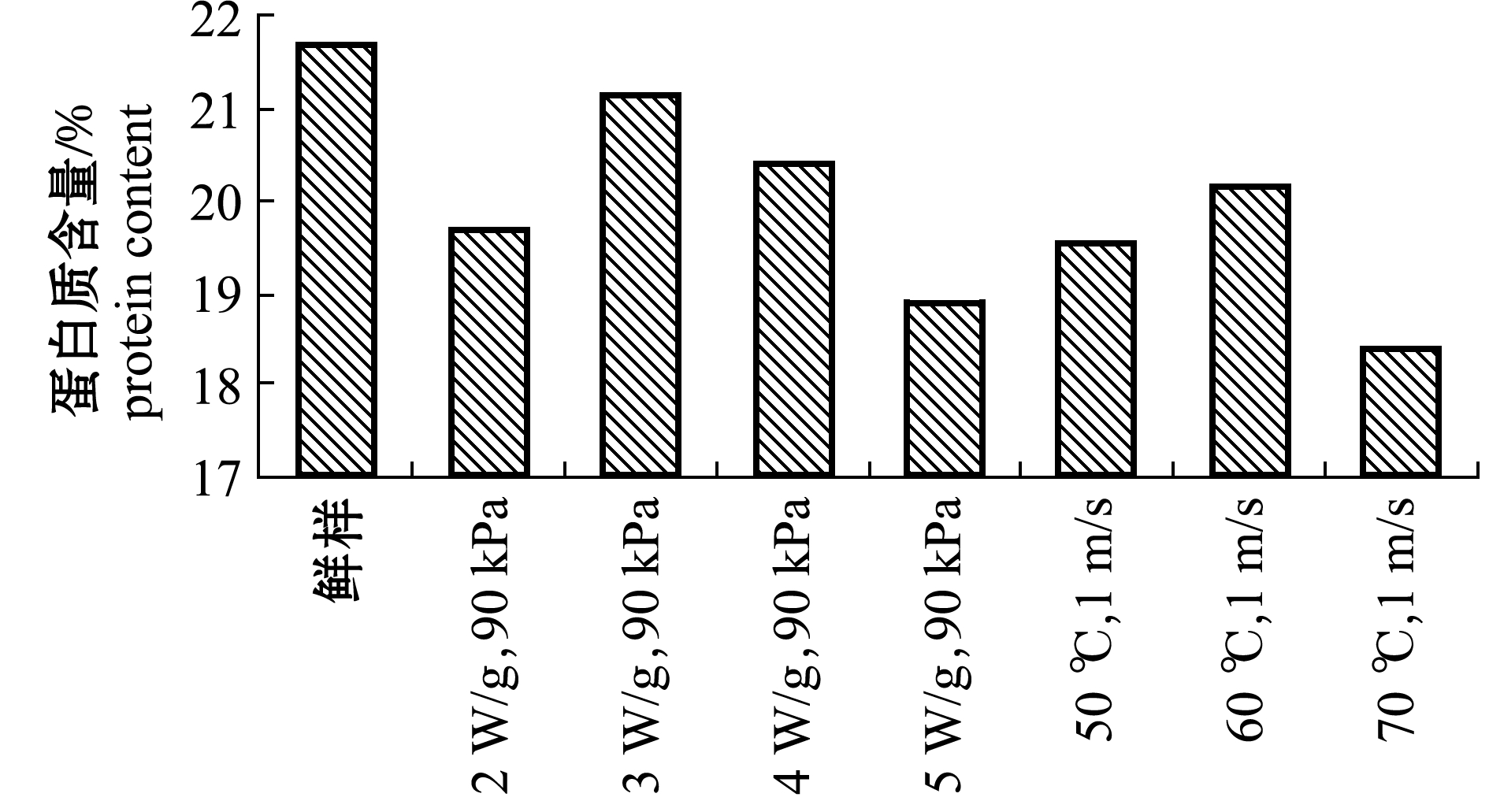

2.2.2 微波真空干燥与热风干燥对江蓠蛋白质保留率的影响 测得新鲜的江蓠样品的蛋白质含量为21.63%,图6为江蓠微波真空干燥和热风干燥蛋白质保留率的对比图。由图6可知,微波真空干燥过程中,随着微波功率的增大,江蓠的蛋白质保留率呈现先增高后下降的趋势,其中3W/g、90kPa时蛋白质保留率最高,为97.27%,其次为4W/g、90kPa时,为93.28%。在热风干燥过程中,蛋白质保留率也呈现先增高后下降的趋势,在60℃时最大,为92.73%,其次为50℃时,为90%。这主要是因为蛋白质活性受干燥温度和干燥时间的影响,干燥温度高、干燥时间长,导致蛋白质变性增多,保留率降低[20]。增大微波功率相应地升高了被干燥物料的温度,但缩短了干燥时间,干燥时间作用比较显著,因而,3W/g时较2W/g时的蛋白质保留率高,但4W/g时温度影响作用更大,因而保留率较3W/g时低。热风干燥中,60℃时具有最佳的温度时间综合效果,所以蛋白质保留率在3个干燥温度中最高。两种干燥方式相比,微波真空干燥因时间短、温度低,江蓠的蛋白质保留率明显高于热风干燥。

图6 不同干燥参数对江蓠蛋白质保留率的影响

Fig.6 Protein retention rate of seaweed Gracilaria sp. dried under different drying parameters

(1)微波真空干燥江蓠速度快,仅需20~30 min即可达到13%湿基含水率,而热风干燥需100 min以上。增大微波功率密度,江蓠干燥速率显著加快,而真空度对干燥速度影响不显著。

(2)江蓠在微波真空干燥过程中,具有明显的升速、恒速和降速3个阶段。Page模型可很好的模拟江蓠的微波真空干燥过程,本试验得出的江蓠微波真空干燥模型,能够较准确地表达和预测江蓠在微波真空干燥过程的水分变化规律。

(3)与热风干燥相比,微波真空干燥因干燥时间短,所以蛋白质保留率高,在微波功率密度为3 W/g、真空度为90kPa时,江蓠蛋白质保留率达97.27%,干燥时间仅为27min,干燥效果良好。

参考文献:

[1]潘江球,李思东.江蓠的资源开发利用新进展[J].热带农业科学,2010,30(10):47-50,89.

[2]农业部渔业局.中国渔业年鉴(2013)[M].北京:中国农业出版社,2013.

[3]靳玲品,李双群,李秀花.海藻饲料的营养及其在养殖业中的应用[J].畜牧与兽医,2008,40(1):55-56

[4]李云冰,张付云,李妍,等.江蓠及其共附微生物活性物质的研究进展[J].安徽农业科学,2011,39(35):21660-21661.

[5]AntonioGalan,张威,苏秀榕,等.浒苔和龙须菜营养成分的研究[J].水产科学,2010,29(6):329-333.

[6]景建武,姚玉妮.海藻在动物生产中的应用研究进展[J].辽宁农业科学,2012(5):54-56.

[7]王怀禹.海藻在畜禽养殖业中的应用[J].养殖与饲料,2009 (4):63-66.

[8]农新.海藻可作饲料添加剂[J].农村新技术,2009(18):43.

[9]李人光,姜永新,姜瑞勇,等.大型海藻作为饲料的综合利用技术[J].科学养鱼,2009(10):64-65.

[10]李敏,张汉华,朱长波,等.不同饵料及其组合对黑鲍幼鲍生长及存活的影响[J].南方水产,2007,3(6):40-46.

[11]张高静.不同干燥技术对南美白对虾干燥特性和产品品质影响的对比研究[D].保定:河北农业大学,2013.

[12]胡光华,刘清化,陈永春.热泵太阳能组合干燥器在龙须菜加工中的应用研究[J].现代农业装备,2010(11):51-52.

[13] Tello-Ireland C,Lemus-Mondaca R,Zhiyuan D,et al.Influence of hot-air temperature on drying kinetics,functional properties, colour,phycobiliproteins,antioxidant capacity,texture and agar yield of algae Gracilaria chilensis[J].LWT-Food Science and Technology,2011(44):2212-2218.

[14] 蒋赣,罗倩,丁静.不同干燥方法对胡萝卜品质的影响[J].广东农业科学,2011(17):67-68,74.

[15] 张倩,张国琛,母刚,等.微波真空干燥对虾夷扇贝闭壳肌营养成分的影响[J].大连海洋大学学报,2010,30(3):95-98.

[16] 李辉,林河通,袁芳,等.荔枝果肉微波真空干燥特性与动力学模型[J].农业机械学报,2012,43(6):107-112.

[17] 陈健凯,林河通,李辉,等.杏鲍菇微波真空薄层干燥数学模型建立与评价[J].真空科学与技术学报,2013,33(12): 1184-1190.

[18] 张常松,张良,刘书成,等.微波真空干燥波纹巴非蛤肉工艺的研究[J].广东海洋大学学报,2010,30(3):95-98.

[19] 江宁,李丽娟,李大婧,等.莲藕片热风干燥特性及动力学模型[J].江苏农业科学,2015,43(1):247-250.

[20] 王雅娇,郭洁,姚思远,等.热风风速和相对湿度对扇贝柱干燥特性及品质的影响[J].现代食品科技,2013,29(12): 2915-2920,2936.

Drying characteristics and protein retention rate of seaweed Gracilaria sp.dried by m icrowave vacuum

Abstract:The effects ofmicrowave vacuum drying on characteristics and protein retention rate of seaweed Gracilar+ ia sp.were studied and drying effects of the seaweed dried by bothmicrowave vacuum drying and hotair dryingwas compared.Results showed that it took only 20-30 min for the seaweed drying bymicrowave vacuum,while it took more than 100 min for the seaweed drying by hot air drying.There was significantly higher drying rate with the increase in themicrowave power level,while there was no significant effect ofmicrowave vacuum on the drying period.The dynamicmodel of the seaweed drying bymicrowave vacuum was shown to be fitted with the Page equation describing the relationship among moisture content,drying time,microwave power level and degree of vacuum. Compared with hotair drying,themicrowave vacuum drying hadmore rapid drying and higher protein retention rate of the seaweed,up to97.27%of protein retention rate in only 27 min drying period at3W/g and 90 kPa ofmicrowave vacuum drying.

Keywords:Gracilaria;microwave vacuum drying;drying characteristics;dynamic model;protein retention rate

中图分类号:S985.4

文献标志码:A

DOI:10.16535/j.cnki.dlhyxb.2015.04.011

文章编号:2095-1388(2015)04-0405-05

收稿日期:2015-07-02

基金项目:辽宁省教育厅科学技术研究项目 (042214106);辽宁省科学技术计划项目 (2015103021)