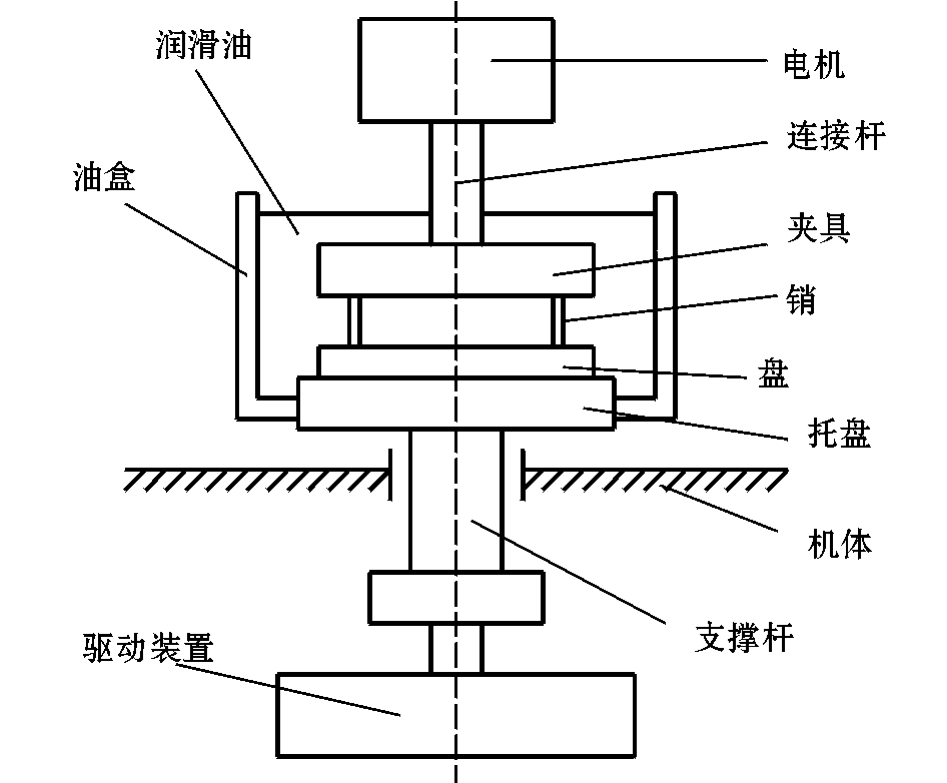

图1 MMW-1立式万能摩擦磨损实验机工作原理图

Fig.1 Schematic diagram of MMW-1 tester

孙鹏1,于功志1,王宏志2,李国宾2,周家章1

(1.大连海洋大学航海与船舶工程学院,辽宁大连116023;2.大连海事大学轮机工程学院,辽宁大连116026)

摘要:采用销-盘摩擦磨损实验机对S50MC型船用柴油机气缸套-活塞环摩擦副进行了磨合磨损试验,在定载荷条件下,分别测定了处于磨合期内的气缸套-活塞环在浸油润滑和滴油润滑两种方式下运转的摩擦系数、磨损失重及磨损失重率、表面粗糙度等参数。结果表明:采用多个参数综合评定气缸套-活塞环的摩擦磨损及润滑过程均具有一致性;试验条件不同,摩擦副磨合磨损性能存在较大差异;浸油润滑方式下摩擦副的磨合质量优于滴油润滑方式下的磨合质量。

关键词:气缸套;活塞环;磨合磨损;船用柴油机

气缸套-活塞环摩擦副在上、下止点附近,由于运动速度低、润滑不良等原因常会导致异常的摩擦磨损。润滑介质是气缸套-活塞环磨合系统的主要组成部分,它对磨合过程有显著的影响[1-4]。以往的研究[5-9]多是在其它摩擦条件不变时,研究润滑剂对磨合质量的影响。实际工作中,气缸套-活塞环摩擦副的摩擦条件是周期变化的,而对此的研究甚少。因此,本研究中,作者采用滴油润滑方式模拟气缸套-活塞环摩擦副在上、下止点附近的润滑状态,用浸油润滑方式模拟气缸套-活塞环摩擦副良好的润滑状态,在一定的试验力和摩擦转速下,研究不同润滑方式对S50MC船用柴油机气缸套-活塞环摩擦副材料磨合磨损性能的影响。

1.1 材料及仪器

使用济南实验机厂生产的MMW-1立式万能摩擦磨损实验机进行磨合磨损试验(图1)。其中,销试样通过专用夹具安装于主轴的下端部,盘试样安装在托盘内并通过托盘下的施力系统对试样加载,主轴在直流电机的驱动下带动销试样作旋转运动。

气缸套-活塞环摩擦副磨合磨损模拟试验所用下试样取自S50MC船用柴油机普通灰铸铁气缸套,直径为30 mm×10 mm,硬度为300~400 HV,表面粗糙度Ra为1.0 μm;上试样(销)取自S50MC船用柴油机铸铁活塞环,直径为3 mm×20 mm,其组织结构为石墨、索氏体/珠光体基体和少量磷化物,硬度为600~700 HV,表面粗糙度Ra为3.7 μm。在MMW-1型立式万能摩擦磨损机上采用销盘式摩擦接触。

1.2 方法

试验过程中,上面3个均匀分布在夹具上的销试样绕夹具中心转动,下面盘试样固定,接触形式为面接触,名义接触面积为21 mm2。

试验条件:根据S50MC柴油机的说明书,气缸套与活塞环之间的最大正压力设计值为15 MPa,额定负荷时的正压力为12~13 MPa,故试验力设为90 N,转速为600 r/min。试验A,采用CD40浸油润滑方式,即将摩擦副浸在实验机油杯的润滑油液中,连续运转60 min;试验B,采用CD40滴油润滑方式,即试验前在试样上涂抹一层润滑油,磨损时间为60 min,不更换润滑油。试验中每隔10 min记录一次摩擦力矩。

2.1 摩擦系数

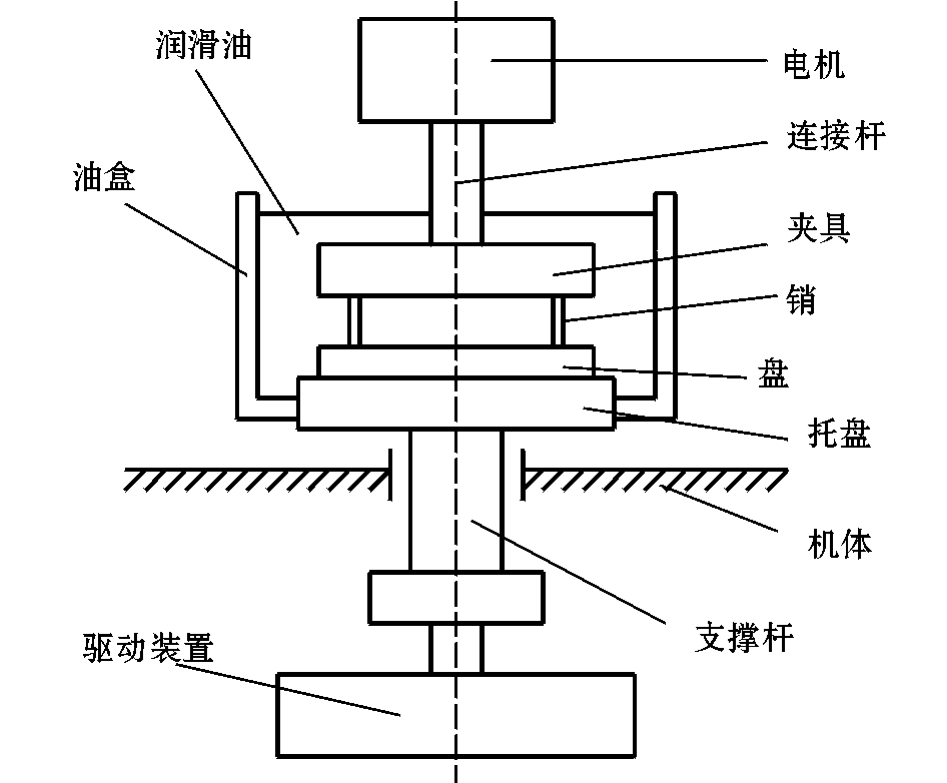

参照Streibeck 曲线确定了本研究中的润滑状

态,对两种润滑方式下的摩擦系数进行计算。各种润滑状态下的摩擦系数参考值见表1。

图1 MMW-1立式万能摩擦磨损实验机工作原理图

Fig.1 Schematic diagram of MMW-1 tester

表1 不同润滑状态下的摩擦系数参考

Tab.1 Reference to friction coefficient in different lubrication states

国家country干摩擦dry friction边界润滑boundary lubrication混合润滑mixture lubrication流体润滑fluid lubrication中国China德国Germany日本Japan美国America 0.15~0.40 0.70~1.00 0.70~1.00 0.08~0.10 0.10~0.30 0.10~0.30 0.10~0.40 0.02~0.08 0.03~0.10 0.005~0.010 0.02~0.40 0.001~0.005 0.002~0.010 0.001~0.005 0.001~0.020

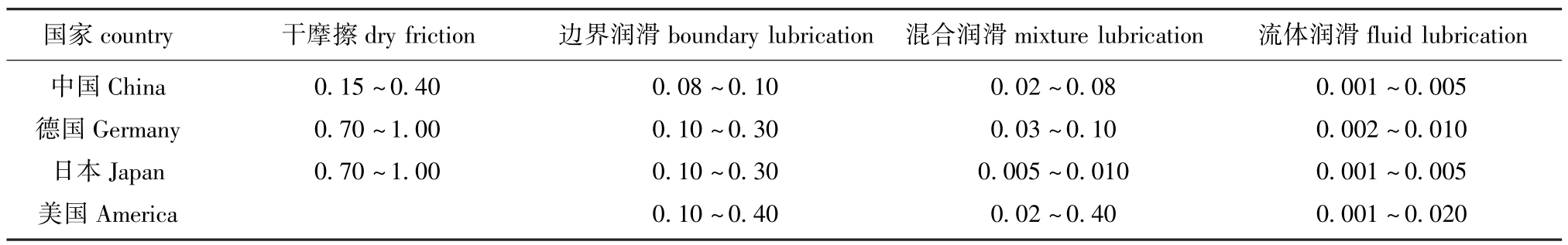

从图2可见:1)两种润滑方式下,摩擦系数均在磨合初期下降较快;随着磨合时间的延长,摩擦系数逐渐稳定在一定数量值的范围内。

2)滴油润滑方式下,摩擦系数为0.1384~0.1097。磨合初期的摩擦系数为0.1384~0.1127,说明此时的润滑状态处于干摩擦和边界润滑之间,即半干摩擦状态;随着磨合时间的延长,摩擦系数逐渐减小,在磨合时间为30~40 min时,摩擦系数稳定在0.11左右,可以认为,此时摩擦副已经进入边界润滑状态。由此可见,磨合初期,由于初始的工作表面粗糙度较大,在磨合进程中将会出现摩擦表面的粗糙峰直接相互接触的现象,从而导致摩擦副工作表面出现较大的磨损;当磨合的运行趋于稳定时,摩擦副处在边界润滑状态,摩擦副工作表面间可能会形成一定的边界膜以隔开摩擦表面,减少摩擦,从而减小了摩擦副之间的磨损。

图2 摩擦系数随磨合时间的变化

Fig.2 Friction coefficient change value with runningin time

3)浸油润滑方式下,摩擦系数为0.1012~0.08。磨合初期的摩擦系数为0.1012~0.0858,说明此时的润滑状态处于由边界润滑向混合润滑过渡的阶段;随着磨合时间的延长,摩擦系数逐渐减小,在磨合时间为40 min左右时,摩擦系数稳定在0.08左右,可以认为,此时的摩擦副已经进入混合润滑状态。

综上所述,可以看出:滴油润滑方式对气缸套-活塞环摩擦副磨合磨损过程影响较大;浸油润滑方式优于滴油润滑方式,主要表现在摩擦副在浸油润滑方式下的磨合磨损要缓和得多,从磨合初期到磨合相对稳定期的过渡也比较平稳;滴油润滑方式下的磨合主要实现了摩擦副从半干摩擦润滑状态向边界润滑状态的过渡,而浸油润滑方式下的磨合主要实现了摩擦副从边界润滑向混合润滑状态的过渡。

2.2 磨损失重

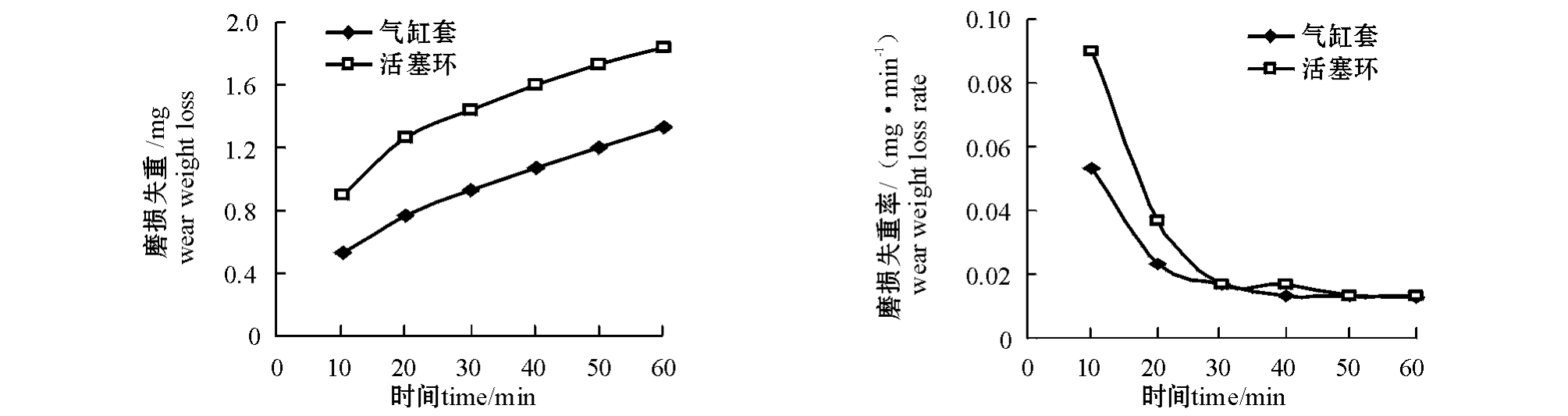

2.2.1 浸油润滑时的磨损失重 从图3可见:1)浸油润滑方式下,气缸套和活塞环的磨损失重率表现出一致的规律,即磨合时间在30 min以内时,磨损失重率变化幅度较大,且磨损失重率逐渐减小;磨合时间超过40 min后,磨损失重率逐渐趋于稳定。这是因为气缸套-活塞环摩擦副的工作表面在磨损前存在许多微凸体,磨合初期这些微凸体首先相互接触,此时摩擦副工作表面的实际接触面积很小,摩擦应力很大,且润滑油膜还未完全形成,摩擦副处在边界润滑状态下,微凸体之间发生黏着并撕裂,致使此时的磨损失重率较大,磨损失重急剧增加;随着磨合时间的延长,摩擦副工作表面间逐渐形成相对稳定的润滑油膜,此时进入到混

合润滑状态,油膜在摩擦副间起到了一定的润滑作用,加之摩擦副工作表面间的微凸体高度逐渐降低,接触表面的相互贴合度越来越好,相互间接触面积越来越大,摩擦应力逐渐减小,使得磨损失重率逐渐趋于稳定,磨损失重增加幅度逐渐变缓。磨合时间超过40 min后,摩擦副工作表面间形成了稳定的润滑油膜,两表面的接触面积也趋于稳定,使得磨损失重率在一定的小数值范围内波动。磨损失重均匀增加。

2)相同的磨合时间内,气缸套的磨损失重和磨损失重率均比活塞环的要小。磨合初期,活塞环的磨损失重和磨损失重率是气缸套的1.6~1.7倍;但随着磨合时间的延长,两者的磨损失重率逐渐趋于接近,当磨损失重率趋于稳定时,两者的磨损失重率处于同一量级。这主要是因为活塞环试样的工作表面原始粗糙度比气缸套试样的工作表面原始粗糙度大,磨合初期摩擦副处于边界润滑状态,摩擦副工作表面间形成黏着磨损和磨粒磨损的综合作用,导致活塞环试样的磨损加剧。而随着工作表面接触和润滑条件的改善,造成异常磨损的因素降低,活塞环试样的磨损失重率也逐渐接近气缸套磨损失重率,最后进入磨合相对稳定期时,两者的磨损率处于同一量级。

图3 浸油润滑时气缸套-活塞环磨损失重和磨损失重率随磨合时间的变化

Fig.3 Changes in wear weight loss,and wear weight loss rate of a cylinder liner-piston ring with running-in time during soaking lubrication

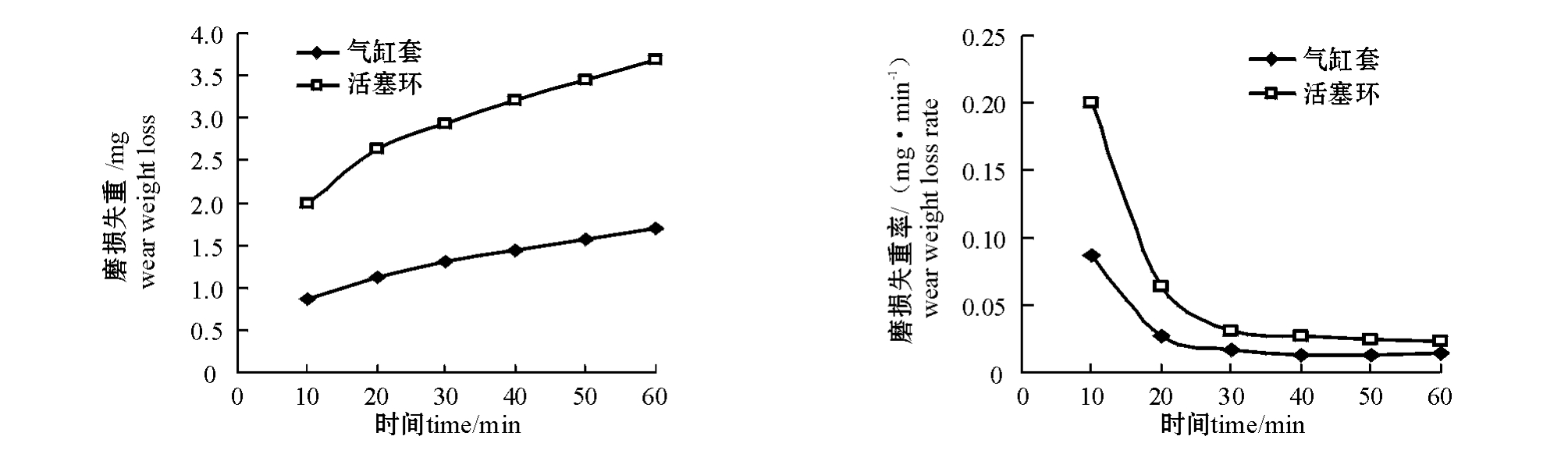

2.2.2 滴油润滑时的磨损失重 气缸套-活塞环各阶段的磨损失重和磨损失重率随时间的变化规律如图4所示。从图4可见:1)滴油润滑方式下,气缸套和活塞环的磨损失重与磨损失重率表现出和浸油润滑状态一致的规律。磨合初期,磨损失重和磨损失重率的变化幅度相对较大;随着磨合时间的延长,两者逐渐趋于稳定,最后在一定的小数值范围内波动。在相同磨合时间内,活塞环的磨损失重和磨损失重率比气缸套的磨损失重和磨损失重率大。

图4 滴油润滑时气缸套-活塞环磨损失重和磨损失重率随磨合时间的变化

Fig.4 Changes in wear weight loss,and wear weight loss rate of a cylinder liner-piston ring with running-in time during dropping lubrication

2)磨合初期,气缸套和活塞环的磨损失重相差较大,活塞环的磨损失重是气缸套磨损失重的2.3倍。磨合相对稳定后,气缸套的磨损失重率比活塞环的磨损失重率小得多,两者在各自的数值范围内波动,此时活塞环的磨损失重率大约是气缸套磨损失重率的1.7倍,而不像浸油润滑状态下,气缸套和活塞环的磨损失重率处于同一数量值范围。由此表明,在滴油润滑状态下,即使在磨合稳定

后,活塞环的磨损仍比气缸套的磨损严重的多。这说明润滑状态不良对活塞环的磨损影响较大,因为在滴油润滑方式下油膜不足以形成混合润滑状态,仅能形成边界润滑状态。

2.2.3 两种润滑方式下磨损失重率的比较 从图3、图4可见:1)磨合初期,不同润滑方式对于气缸套-活塞环摩擦副的磨损影响都较大,在浸油润滑方式下,气缸套和活塞环的磨损失重率要远小于在滴油润滑方式下的磨损失重率。这主要是因为滴油润滑方式下,摩擦副磨合初期处在边界润滑和瞬时干摩擦的润滑状态下,润滑油膜不易形成并很容易遭到破坏,同时很难形成新的润滑油膜,使得磨合初期由于摩擦副黏着磨损形成的磨屑不能被带离摩擦副工作表面,从而形成了黏着磨损和磨粒磨损的综合作用,使得摩擦副工作表面的磨损增大。而在浸油润滑方式下,摩擦副磨合初期处在边界润滑和混合润滑状态下,在摩擦工作表面间有比较充足的润滑油流动,并很顺利地带走磨损过程中产生的磨屑,大大降低了由于形成的磨屑而对磨损表面造成的磨粒磨损。

2)随着磨合时间的延长,两种润滑方式下气缸套的磨损失重率逐渐减小。在浸油润滑方式下,气缸套的磨损失重率略小于滴油润滑方式下气缸套的磨损失重率,并最后处于同一数量级。说明随着磨合时间的延长,磨合相对稳定时,两种润滑方式下摩擦副分别处在边界润滑和混合润滑的状态,这两种润滑状态下均能形成相对稳定的边界膜或润滑油膜,从而使摩擦副工作表面的磨损状况得到明显的改善,磨损失重率减小。因此,不同的润滑方式对气缸套的磨损影响较小。

3)随着磨合时间的延长,两种润滑方式下活塞环的磨损失重率也在逐渐减小,但在磨合趋于稳定后,活塞环在滴油润滑方式下的磨损率比浸油润滑方式下的磨损失重率高,并在各自的数值范围内波动。在滴油润滑方式下,活塞环的磨损是黏着磨损和磨粒磨损两种磨损形式的综合作用;而在浸油润滑状态下,磨屑能被润滑油顺利带走,此时的磨损形式以黏着磨损为主。这说明润滑油是否充足是关系到活塞环是否耐磨的重要参量,贫油将加剧活塞环的磨损。不同的润滑方式对活塞环磨损的影响比对气缸套的影响严重的多,而在充分润滑的条件下,磨粒对活塞环磨损的影响并不大。

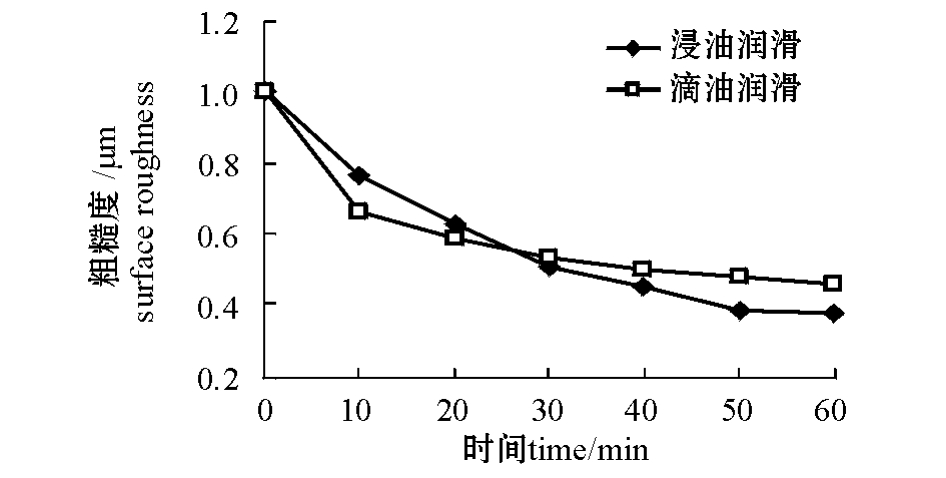

2.3 表面粗糙度

从图5可见:1)随着磨合时间的延长,气缸套的工作表面粗糙度逐渐减小,最后稳定在一定的数值范围内,变化规律同摩擦系数和磨损率的相一致。磨合初期,气缸套的工作表面粗糙度迅速下降。这主要是由于在磨合过程之初,接触表面凹凸不平,表面的粗糙度很大,摩擦界面上只有少量的相互接触的微凸体发生摩擦。由于接触面上的正应力很大,进而造成大量的粗糙峰接触,这些相互接触的峰顶由于疲劳磨损、微切削和塑性变形等原因而发生形状和尺寸的明显变化,峰顶在磨合过程中被率先磨去,削去峰顶后的摩擦表面变得越来越光滑,使得这一阶段气缸套工作表面粗糙度迅速下降。随着磨合时间的延长,接触表面上原有微凸体的峰顶曲率变小,接触峰顶的个数减少,峰顶的实际接触面积逐渐增加,其润滑状况也随着磨合时间的延长逐渐改善,加之摩擦副材料表面形态、表层组织及性能的改变,使得摩擦副工作表面的粗糙度下降速度变缓,最后稳定在一定的数值范围内,即达到了平衡粗糙度。此时,摩擦副工作表面间贴合度更好,摩擦磨损处于稳定状态,表面粗糙度也在平衡粗糙度附近波动。

图5 气缸套表面粗糙度随磨合时间的变化

Fig.5 Changes in surface roughness of cylinder liner with running-in time

2)不同润滑方式下,气缸套工作表面粗糙度虽然都表现出逐渐减小的规律,但是收敛的程度不同。在滴油润滑方式下,磨合初期工作表面粗糙度的下降非常大;而在浸油润滑方式下,工作表面粗糙度的初期变化比在滴油润滑方式下平缓的多。这说明在浸油润滑方式下,摩擦副接触表面间从磨合开始就可形成一定的润滑油膜,并对摩擦副工作表面起到了较好的润滑作用,减缓了因粗糙峰之间直接接触形成干摩擦而产生较剧烈的磨损;而在滴油润滑方式下,润滑状态相对较差,因而摩擦副工作表面粗糙峰的磨损较为严重。

3)随着磨合时间的延长,在滴油润滑方式下,气缸套工作表面粗糙度的下降程度变缓,最终稳定在0.5 μm左右;而在浸油润滑方式下,气缸

套工作表面粗糙度呈平稳的下降趋势,最终稳定在0.4 μm左右,比在滴油润滑状态下的平衡粗糙度低,得到的表面质量更好。这主要是由于在滴油润滑方式下,磨损产生的磨屑不能被带离摩擦表面从而造成了一定程度的磨粒磨损,同时加上此种润滑方式不易形成稳定的润滑油膜,且形成的油膜较薄而强度不足,极容易遭到破环,油膜的不断破坏也加剧了摩擦表面间的磨损。这些都限制了工作表面粗糙度的进一步下降。浸油润滑方式下,摩擦表面能得到相对充分的润滑,粗糙峰逐渐地被磨平或削去,这个过程相对平稳,从而使这种状态下的表面粗糙度平稳下降。在磨合过程中,磨损产生的磨屑可以被周围的润滑油顺利地带离摩擦表面,磨粒磨损得不到增强。整个磨损过程都是以黏着磨损为主,磨损相对稳定,因此可以得到更为光滑的摩擦表面。

本研究结果表明,在气缸套-活塞环摩擦副磨合模拟试验过程中,通过各种分析方法可获得一致的分析结果:

1)磨合初期,摩擦副的磨损较为严重,磨损失重迅速增加,摩擦系数和表面粗糙度迅速下降;随着磨合时间的延长,各分析参数逐渐稳定,并在一定的数值范围内波动。

2)使用普通CD40润滑油的磨合过程中,由于各参数达到相对稳定的时间为30~40 min,故该摩擦副的有效磨合时间为40 min。

3)不同的润滑方式对完成磨合的时间影响不大,但磨合稳定后的磨合参数会随润滑方式的不同表现出很大的差异;不同的润滑方式对于摩擦副不同零件工作表面的影响程度亦不同,对活塞环的影响明显大于对气缸套的影响;浸油润滑方式下摩擦副的磨合质量优于滴油润滑方式下的磨合质量。

参考文献:

[1] 余志壮,孟凡明,董光能,等.增压条件下活塞的动压润滑分析[J].润滑与密封,2005,169(3):11-15.

[2] 白敏丽,丁铁新,董卫军.活塞环—气缸套润滑摩擦研究[J].内燃机学报,2005,23(1):72-76.

[3] 占剑,杨明江.缸套-活塞环摩擦副的磨损润滑研究现状与发展前景[J].汽车工艺与材料,2006(9):10-12.

[4] 余志壮,宋正华,董光能,等.内燃机气缸套失圆对活塞动压润滑和摩擦特性的影响[J].摩擦学学报,2005,25(3):243-247.

[5] 夏延秋,刘维民,薛群基.几种内燃机磨合油的摩擦学性能评价及在缸套和活塞环摩擦副上的应用[J].摩擦学学报,2001, 21(5):358-361.

[6] Hirata M,Masuko A,Watanabe H.A Study of the friction behavior of sulfur-phosphorus type industrial gear oils using the timkine test [J].Wear,1978,46:367-376.

[7] Endo K,Kotani S.Observations of steel surfaces under lubricated wear[J].Wear,1973,26:239-243.

[8] Georges J M,Mathia T,Montes H.Mechanisms of boundary lubrication with zinc dithiophosphate[J].Wear,1979,53:9-34.

[9] Ludema K C.A Review of scuffing and running-in lubricated surfaces with asperities and oxides in perspective[J].Wear,1984, 100:315-331.

The running-in wear simulation test for a cylinder liner-piston ring in a S50MC diesel engine

SUN Peng1,YU Gong-zhi1,WANG Hong-zhi2,LI Guo-bin2,ZHOU Jia-zhang1

(1.College of Navigation and Ship Engineering,Dalian Ocean University,Dalian 116023,China; 2.Marine Engineering College,Dalian Maritime University,Dalian 116026,China)

Abstract:The running-in wear test for materials of cylinder liner against piston ring in S50MC marine diesel engine was conducted by a pin-on-disc tester to evaluate the tribological character of the friction pair by the complicated analysis of friction coefficient,wear weight loss and surface roughness.The friction and wear properties of the cylinder liner-piston ring during running-in period were discussed under different lubrication conditions with certain load.It was shown that the various research methods towards friction-wear and lubrication process of cylinder liner-piston ring had consistency.Under different test conditions,greater discrepancies also were presence in the running-in and wear properties of friction pairs.The quality of running-in under way was found to be better in soaking lubrication than in dropping lubrication.

Key words:cylinder liner;piston ring;running-in wear;marine diesel engine

中图分类号:TK421.9

文献标志码:A

文章编号:2095-1388(2012)01-0078-05

收稿日期:2011-03-29

作者简介:孙鹏(1977-),男,讲师,硕士。E-mail:sunpeng43793784@dlou.edu.cn